Eine außergewöhnliche Fortsetzung einer Motorsport-Legende

Die sieben autorisierten Nachbauten des GT40 MKIV

Le Mans 1967: Mit dem MKIV feierte Ford den wohl symbolträchtigsten Sieg im berühmtesten Langstreckenrennen der Welt. Ein komplett in den USA entwickelter Prototyp mit Aluminium-Wabenmonocoque, Big-Block-V8 und aerodynamischem Karosseriedesign dominierte das Rennen – und beendete es mit einem historischen Sieg. Doch kaum war die Trophäe gewonnen, wurde der MKIV durch Regeländerungen aus dem Rennen gedrängt.

Die wenigen gebauten Originale verschwanden in Sammlungen, Museen und hinter verschlossenen Garagentoren. Für Jahrzehnte blieb der MKIV eine unberührbare Ikone. Doch zwei leidenschaftliche Enthusiasten sollten das ändern: Mike Teske und Ken Thompson

Der Ursprung: Teske, Thompson und ein Jahrzehnte gereifter Plan

Mike Teske war seit den 1960er-Jahren fasziniert vom GT40 – ein prägendes Erlebnis an einem Highway südlich von Pittsburgh, als ein GT40 MKI an ihm vorbeischoss, ließ ihn nie wieder los. Über Jahrzehnte sammelte er Teile, Dokumentationen und Kontakte. In den 1980ern und 90ern lieferte er originale und reproduzierte Komponenten für Restaurierungen – darunter auch für Peter Thorp, Bryan Wingfield und Safir Engineering.

Mit Ken Thompson, einem legendären NASCAR-Fabrikator, verband ihn nicht nur die Leidenschaft, sondern auch das handwerkliche Können. Beide hatten sich jeweils einen GT40 MKII aufgebaut – nun wollten sie mehr.

Die Initialzündung: Ein Fund im Archiv und eine verrückte Idee

Der entscheidende Wendepunkt kam, als Mike im Rahmen eines Archiv-Umzugs bei Ford Motor Company gebeten wurde, alte Rennsportunterlagen zu sichern. Darunter: Originalzeichnungen des MKIV und J-Car!

Ein Schatz, der fast im Müll gelandet wäre – und der Beginn eines neuen Kapitels.

Der Plan war schnell klar: Nicht irgendein Replika, sondern eine authentische Neufertigung – mit denselben Prozessen, Materialien und Sorgfalt wie 1967. Das Ziel: Die Fahrzeuge sollten so überzeugend sein, dass selbst ehemalige Kar-Kraft-Ingenieure ein Déjà-vu-Erlebnis haben.

Mike Teske, Kenn Thompson und die ersten sieben Fahrzeuge

Mike Teske ergriff die Initiative, zusammen mit Ken Thompson und weiteren Mitstreitern sieben autorisierte Nachbauten des GT40 MKIV umzusetzen.

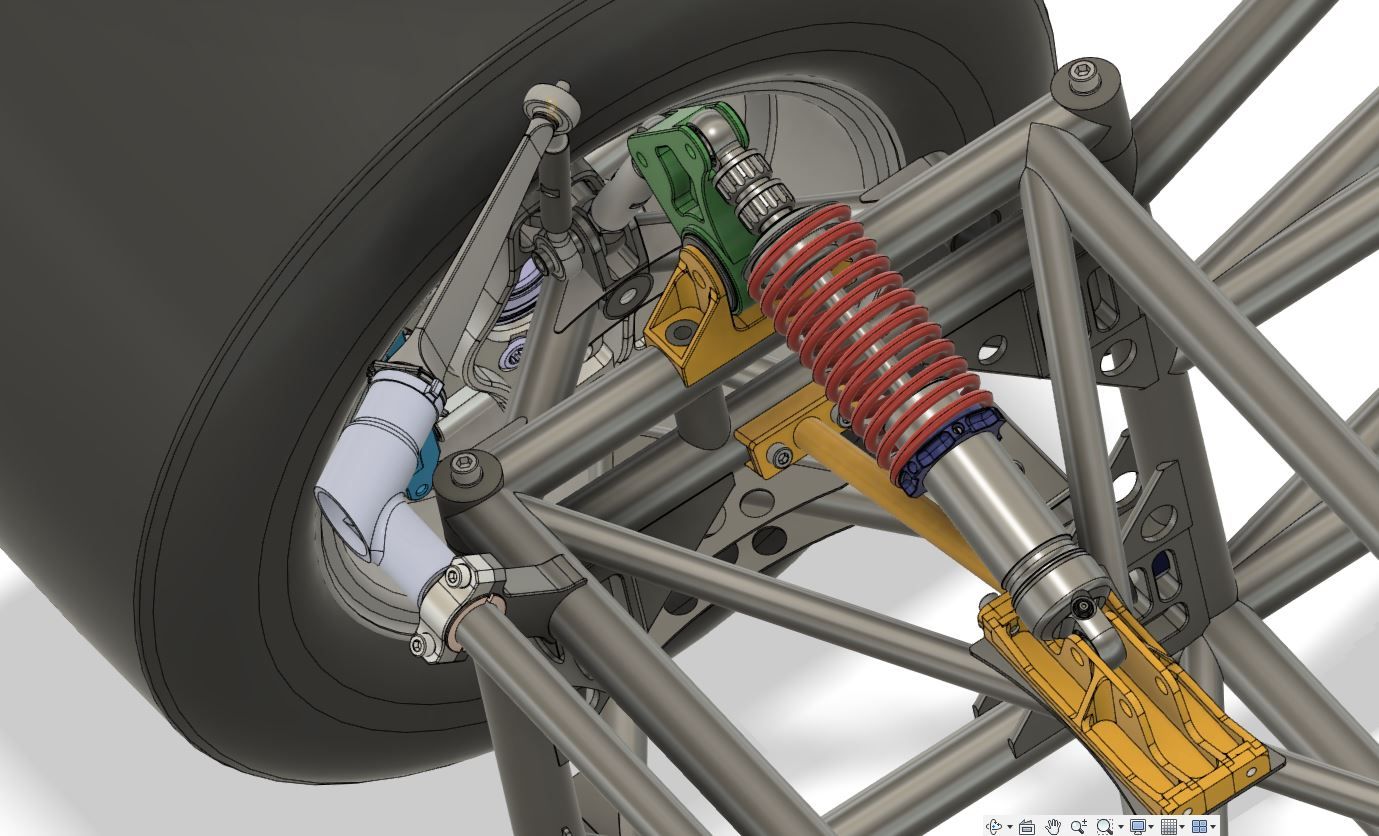

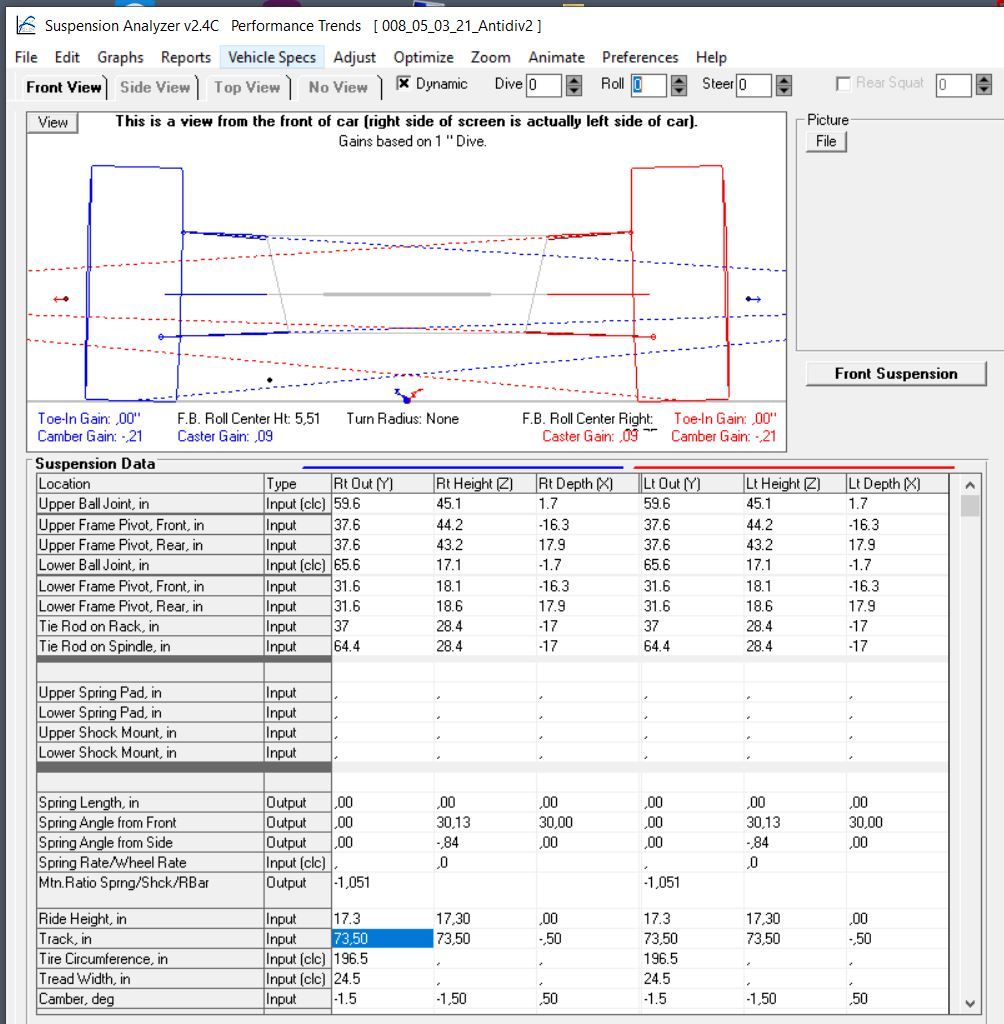

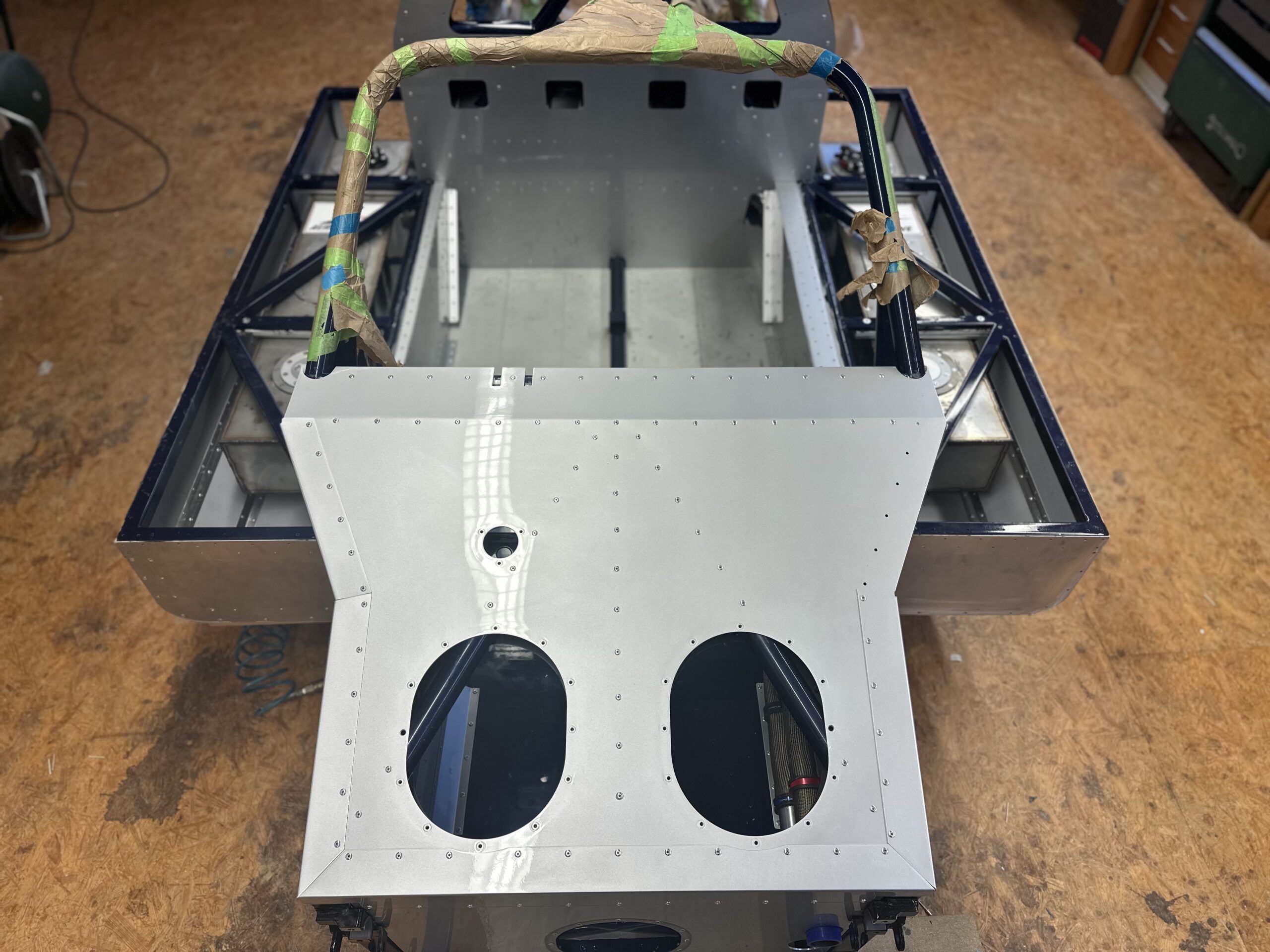

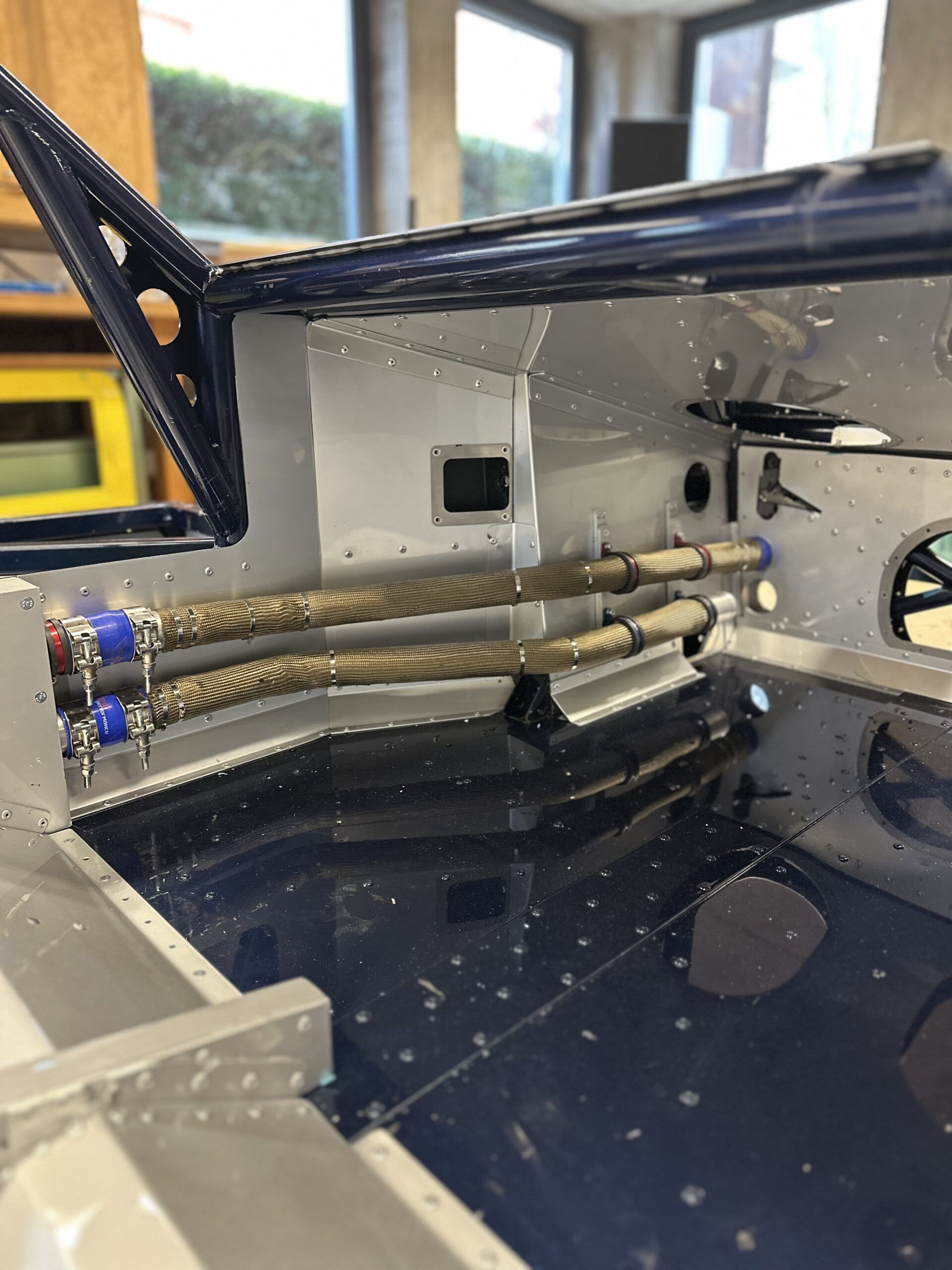

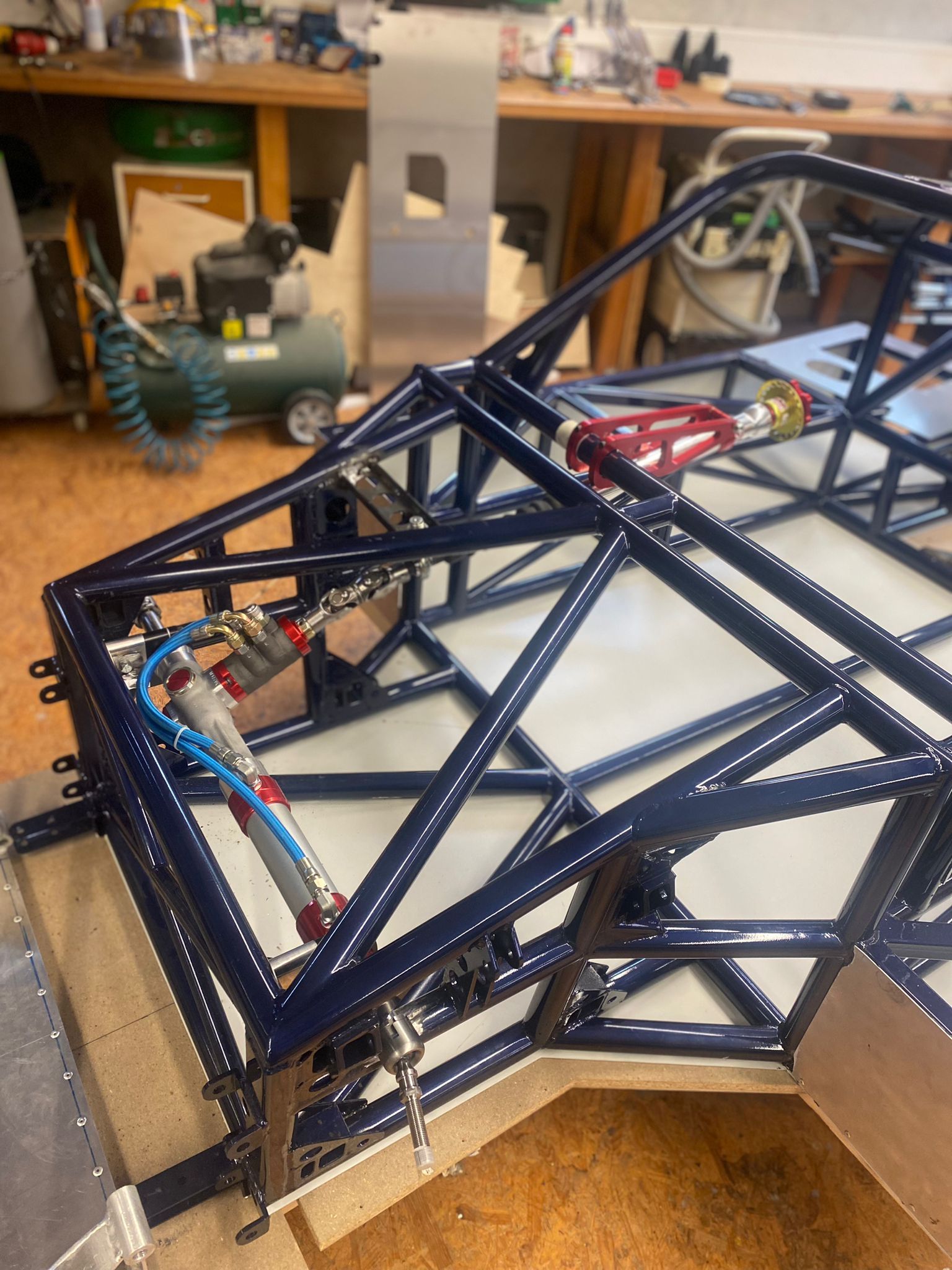

Gemeinsam sicherten sie sich Originalpläne, Materialien und Zulieferer – darunter auch Ron Fournier (Kar Kraft-Fabrikator der ersten Stunde) und andere Veteranen der GT40-Ära. Die sieben Fahrzeuge wurden über mehrere Jahre hinweg in mühevoller Kleinarbeit aufgebaut – mit originalgetreuer Karosserie, Aluminium-Wabenstruktur, angepasstem Fahrwerk, zeitgenössischen Teilen und detailverliebtem Finish.

2015: Übergabe an Bob Riley und Fortführung durch Bill Riley

Nach Fertigstellung der sieben Fahrzeuge übergab Mike Teske im Jahr 2015 die Rechte zur Weiterführung des Projekts an Bob Riley, einen der renommiertesten Fahrwerksentwickler der USA – und selbst Teil des ursprünglichen Kar-Kraft-Teams.

Bob beauftragte seinen Sohn Bill Riley mit der Fortführung des MKIV-Projekts. Die Firma Riley Technologies hat die Kar-Kraft-Assets übernommen, darunter Werkzeuge, Vorrichtungen, Formen und technische Zeichnungen, und plant, bis zu 10 weitere Continuation Cars des MkIV zu produzieren

Bill Riley betreibt die Webseite www.karkraftmkiv.com und hat sich mit großem Engagement dem Bau der Autos, auch der historischen Pflege und der Weitergabe dieses technischen Kulturerbes verschrieben.

Exklusive Einblicke – direkt von der Quelle

Die Bilder, die in diesem Beitrag zu sehen sind, stammen direkt aus dem Bestand von Mike Teske. Sie zeigen nicht nur Details der sieben Fahrzeuge, sondern auch seltene Aufnahmen aus dem Fertigungsprozess: vom ersten Chassisbuck bis zum fertigen MKIV.

Ein persönlicher Dank

Dieser Beitrag wäre ohne die Hilfe von Petr, einem Leser dieses Blogs, nicht möglich gewesen. Petr stellte den Kontakt zu Mike Teske her und organisierte das gesamte Bildmaterial – für mich und für euch.

Vielen Dank, Petr!