Erste CNC-Frästeile

Belastungsgerechte Brackets für die Querlenkeraufnahme

Warum ich hier keinen Kompromiss eingehe

Ich habe mir bei diesem Projekt von Anfang an gesagt: Wenn ich etwas baue, dann richtig. Gerade bei der Querlenkeraufnahme wird meiner Meinung nach bei vielen Replikas geschludert. Es gibt oft einfache Konstruktionen, die weder belastungsgerecht noch langfristig haltbar sind. Ich wollte das besser machen – sicherer, durchdachter und einfach so, dass ich nachts ruhig schlafen kann, wenn das Auto später auf der Straße oder Strecke ist.

Die CNC-gefrästen Teile und ihr Beitrag zur Stabilität

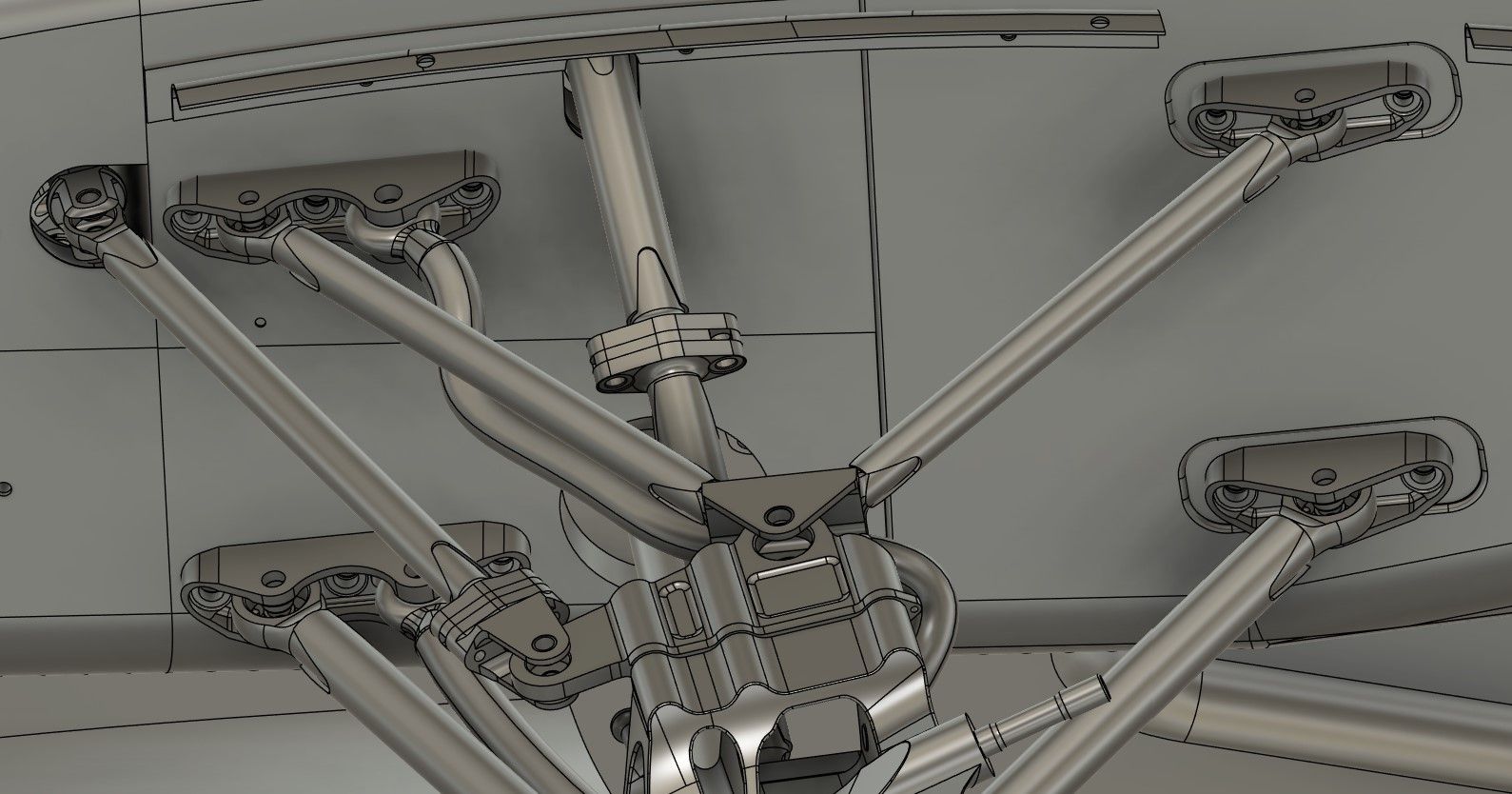

Für die Querlenkeraufnahmen habe ich Brackets aus 25CrMo4 (Chrom-Molybdän-Stahl, wie der Rahmen) entworfen und per CNC fräsen lassen. Dazu kamen spezielle Einschweißhülsen, ebenfalls aus 25CrMo4, die perfekt mit den Brackets harmonieren und sich nahtlos in die Rahmenstruktur integrieren lassen.

Das klingt jetzt vielleicht wie viel Aufwand – und das war es auch – aber es war mir wichtig, dass die Kräfte, die hier wirken, sauber in die Gesamtstruktur eingeleitet werden. Die Belastungen an dieser Stelle sind enorm, und ein schlechtes Design ist nicht nur eine Schwachstelle, sondern potenziell lebensgefährlich.

Die Integration in den Rahmen

Bei der Integration ging es mir nicht nur um Stabilität, sondern auch darum, dass die gesamte Rahmengeometrie darauf abgestimmt ist. So ein Detail macht man nicht einfach „nebenbei“. Es war mir wichtig, dass die Brackets nicht nur stabil befestigt sind, sondern dass die Lasten verteilt werden und der gesamte Rahmen diese Kräfte sauber aufnimmt.

Warum ich mir diesen Aufwand mache

Klar, diese Teile sind aufwendig in der Herstellung, aber am Ende des Tages sind sie eine Lebensversicherung. Ich baue dieses Auto, weil es mir Spaß macht und ich einen gewissen Anspruch an mich selbst habe. Es reicht mir nicht, wenn etwas nur „ausreichend“ ist – ich will, dass es richtig gut ist.

Ein Vergleich mit den Großen

Um zu zeigen, was möglich ist: Unten in der Bildergalerie habe ich ein Bild eines LMP1-Rennwagens aus dem Jahr 2019 eingefügt. Hier sieht man, wie moderne 24-Stunden-Renner diesen Bereich gestalten. Die Brackets dieser Fahrzeuge sind für Belastungen von ±35 G ausgelegt – das ist natürlich eine andere Liga, aber es zeigt, worauf es ankommt: Belastungsgerechte Konstruktionen sind der Schlüssel zur Sicherheit und Performance.

Fazit: Keine Kompromisse bei Sicherheit und Stabilität

Ich weiß, dass das alles viel Arbeit war, aber am Ende freue ich mich jedes Mal, wenn ich diese Teile anschaue und weiß, dass sie funktionieren – und zwar so, wie sie sollen.

Nur Erwin hat immer rumgeflucht, wegen der vielen Knotenbleche 🙂

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.