Sitzposition und Pedalerie: Ergonomie und Funktionalität

Die richtige Sitzposition in einem Fahrzeug wie dem Ford GT40 MKIV ist weit mehr als nur eine Frage des Komforts – sie ist entscheidend für Kontrolle, Sicherheit und Fahrgefühl. In diesem Beitrag möchte ich auf die Herausforderungen und Überlegungen eingehen, die bei der Konstruktion von Sitzposition, Pedalerie und deren Integration in die Gesamtstruktur eine Rolle gespielt haben.

1. Bestimmung der optimalen Sitzposition im CAD

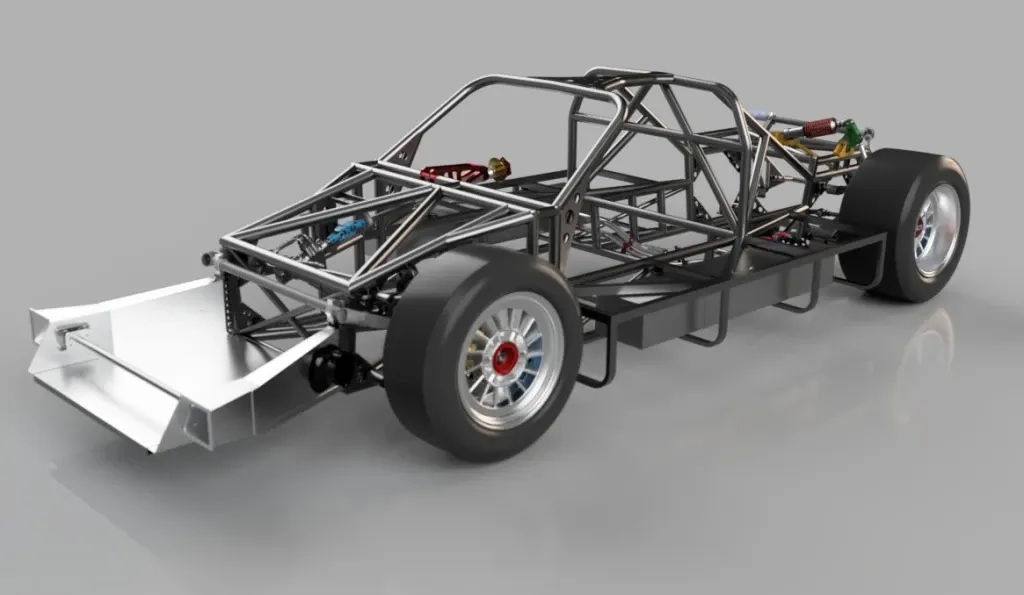

Wie bereits im ersten Beitrag erwähnt, habe ich zu Beginn des Projekts einen grundlegenden Fehler gemacht: Anstatt zunächst die Sitzposition festzulegen und den Rahmen darum herum zu konstruieren, bin ich den umgekehrten Weg gegangen. Dadurch war ich später gezwungen, Kompromisse einzugehen, die mich bis heute begleiten.

Ein Beispiel ist die Verjüngung des Rahmens vorne rechts, die mein rechtes Bein behindert. Zusätzlich hätte ich das Längsrohr in der Mitte des Fahrzeugbodens leicht außermittig platzieren müssen, um eine mittigere Sitzposition zu ermöglichen. Stattdessen sitze ich nun leicht schräg zur Fahrtrichtung – eine minimale, aber dennoch störende Abweichung.

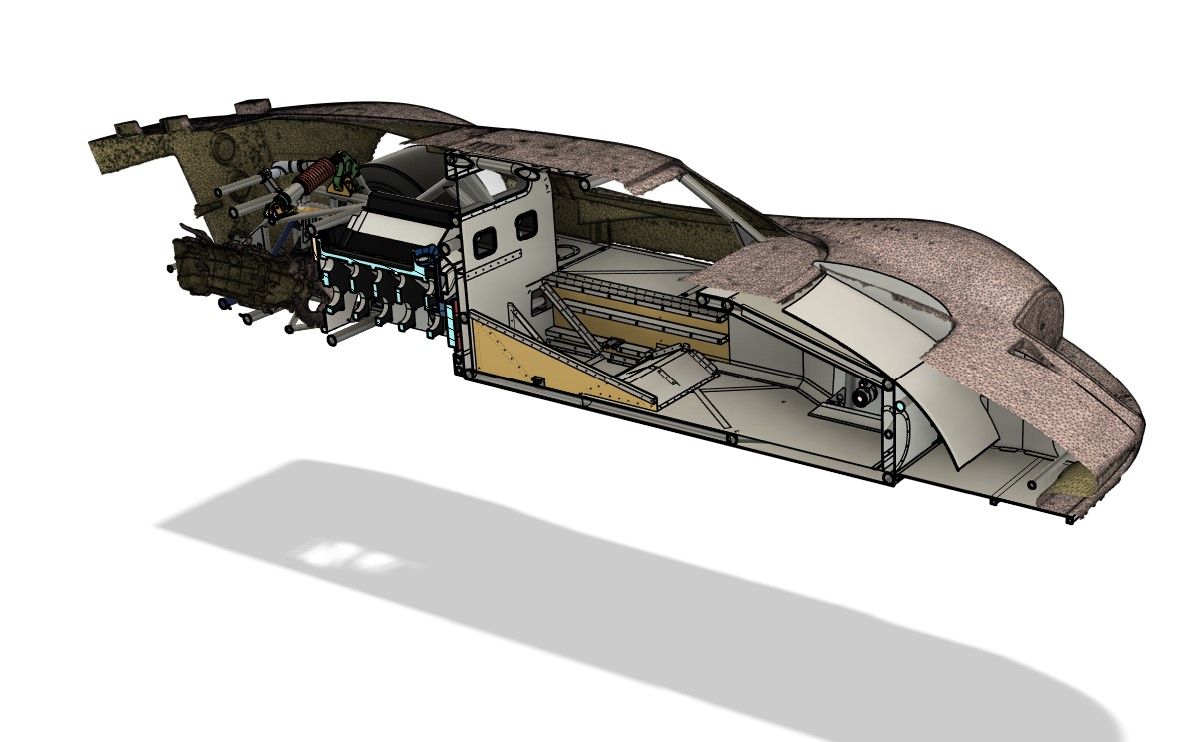

Nach langer Suche konnte ich schließlich einen passenden CAD-Dummy finden, der mir bei der Bestimmung der Sitzposition half. Dieser Dummy ermöglichte es mir, die Position des Fahrers im CAD zu simulieren und erste Rückschlüsse auf die Raumaufteilung zu ziehen. Auf dieser Basis konstruierte und baute ich zwei verschiedene Holzsitze, um die theoretische Planung in der Praxis zu überprüfen. Die Tests haben gezeigt, dass es allein mit CAD kaum möglich ist, eine ideale Sitzposition zu bestimmen. Man muss die Position in der Realität testen – insbesondere, um den Kompromiss zwischen einer möglichst flachen Sitzhaltung für Kopffreiheit und ausreichender Sicht über das Armaturenbrett zu finden.

Für zusätzliche Kopffreiheit im Falle eines Seitenaufpralls hatte ich bereits bei der Rahmengestaltung vorgesorgt, indem ich das Mittelteil oben leicht nach links versetzt habe. So kann mein Kopf bei einem Unfall unter dieser Struktur hindurchgleiten, was potenziell schwerwiegende Verletzungen vermeiden könnte.

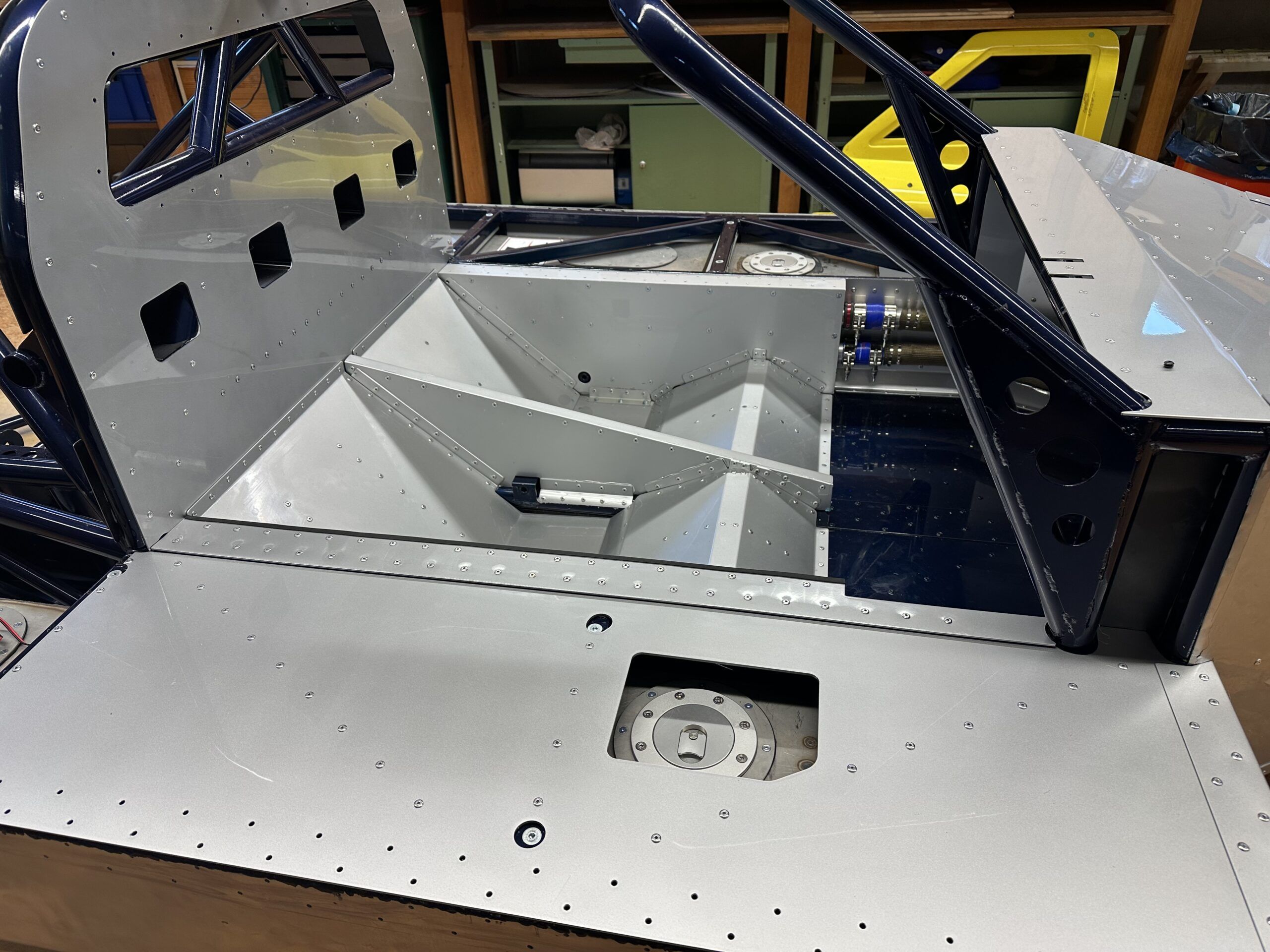

Das Originalfahrzeug hatte eine einteilige Sitzschale aus GFK, die beide Sitze umfasste. Allerdings war der Beifahrersitz aufgrund des Le-Mans-Reglements lediglich ein schmaler Notsitz, in dem kaum jemand bequem sitzen konnte. Da die Herstellung einer solchen GFK-Sitzschale mit Formenbau etc. sehr kostenintensiv ist, habe ich mich für eine andere Lösung entschieden: Sitzschalen aus Alublech. Diese Methode wurde damals bei anderen Rennwagen ebenfalls verwendet.

Der Komfort bleibt bei beiden Varianten sehr gering, aber das ist in einem Rennwagen ohnehin zweitrangig. Nach dem Ausschäumen der Sitzschalen (hier ein Beispiel was das ist) , angepasst an meine Körperform, werde ich diese mit schwarzem Leder beziehen – wie im Original. Optisch wird kein Unterschied zu den historischen GFK-Sitzen erkennbar sein.

Ein Hinweis für Nachbauer: Es gibt GFK-Sitzschalen für den Lola T70, die in meinen Augen fast identisch sind und vermutlich in den GT40 MKIV passen könnten. Ich habe jedoch nur Bilder davon gefunden und keine Bezugsquelle oder Preisangaben. Dennoch könnte es sich lohnen, nach diesen Sitzschalen zu suchen – vielleicht hat jemand anderes mehr Glück bei der Beschaffung.

2. Konstruktion der Pedalerie mit Fokus auf Ergonomie und Verstellbarkeit

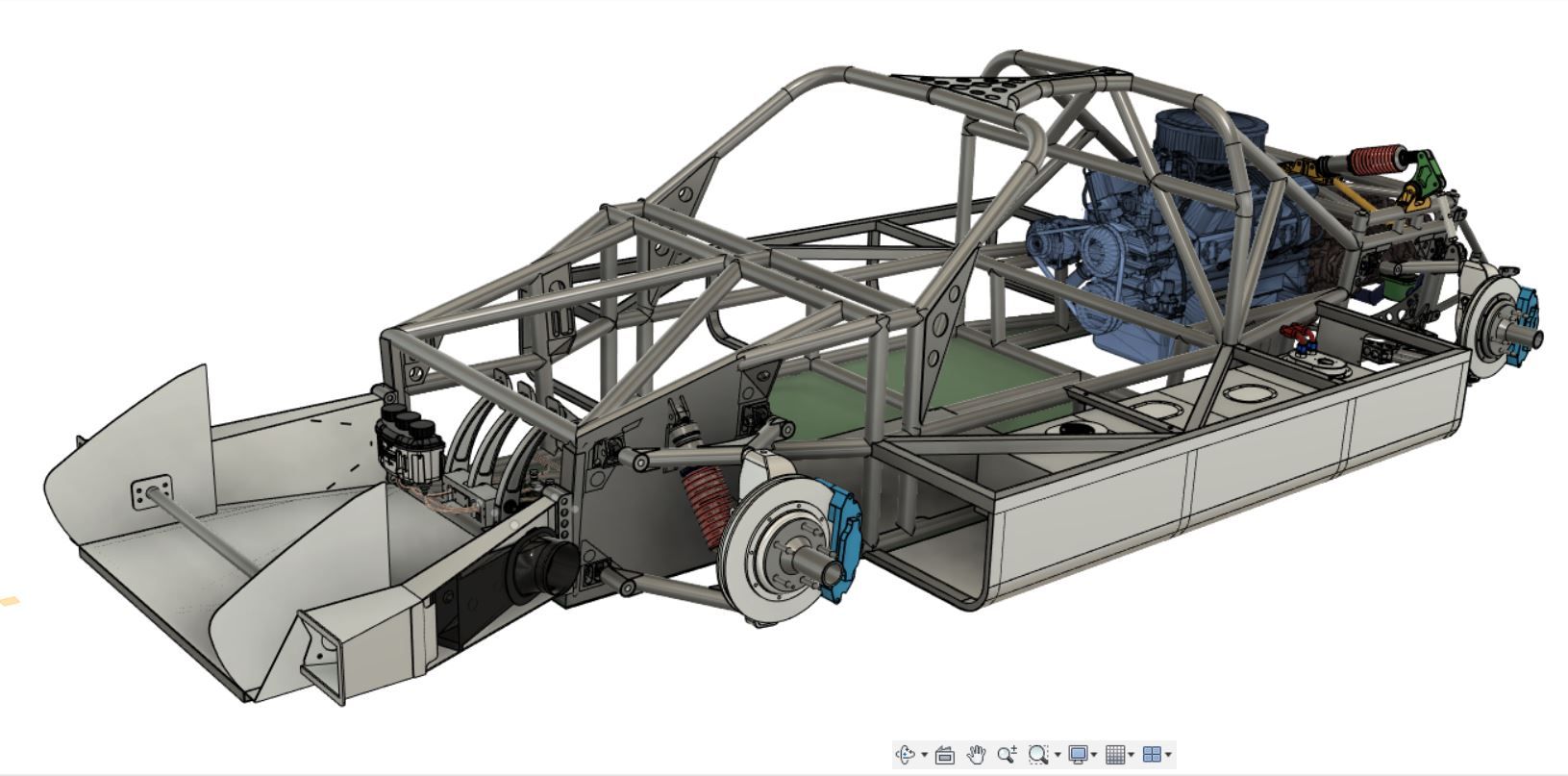

Die Konstruktion der Pedalerie war eine der größten Herausforderungen im Fußraum meines GT40 MKIV. Ich habe den Rahmen im Fußbereich um ca. 15 cm gegenüber dem Original verlängert – um mehr Fußraum zu schaffen, die Querlenker und den Stabilisator besser zu befestigen und das Lenkgetriebe innerhalb des Rahmens unterzubringen.

Ein wichtiger Faktor war die Lenkung: Aufgrund der kurzen Hebel der Radaufhängung vorne entstehen hohe Lenkkräfte. Deshalb entschied ich mich, eine Servolenkung aus dem Rennsport zu verwenden. Diese Lösung brachte jedoch ihre eigenen Herausforderungen mit sich, denn das Lenkgetriebe ist deutlich größer als das Original und musste so integriert werden, dass es die Bewegungsfreiheit für die Füße nicht einschränkt.

Im Originalfahrzeug waren hängende Pedale mit einer außenliegenden Zylindereinheit verbaut. Aufgrund meines Rohrrahmens war dieses Design bei meinem Fahrzeug nicht umsetzbar. Daher entschied ich mich, die Pedale selbst aus Aluminium herzustellen. Es war ein intensiver Prozess, denn der Platz im Fußraum ist extrem begrenzt – besonders, wenn man Schuhgröße 45 hat. Jede Millimeterentscheidung musste überdacht werden, um sicherzustellen, dass später auch wirklich alles passt.

Um Platz für die Schuhspitzen zu schaffen, baute ich ein Doppelgelenk in die Lenksäule ein. Dies sorgt dafür, dass die Lenksäule effizienter verläuft, ohne direkt in den Bewegungsbereich der Pedale zu ragen. Außerdem entschied ich mich für eine Pedaleinheit, bei der die Brems- und Kupplungszylinder vor den Pedalen liegen – eine Lösung, die zwar den Platz gut ausnutzt, aber auch viele Details erfordert, um sie genau richtig zu gestalten.

Ehrlich gesagt, weiß ich noch nicht, ob diese Konstruktion in der Praxis so funktioniert, wie ich es mir vorgestellt habe. Bei der Probemontage wird sich zeigen, ob alles so harmoniert, wie ich es geplant habe, oder ob ich auf käufliche Pedalerien zurückgreifen oder sogar neu konstruieren muss. Rückblickend hätte ich beim Planen wohl mehr auf die Integration von Lenkgetriebe, Pedalen und Platzbedarf achten sollen. Aber so ist das manchmal bei einem Projekt wie diesem – man lernt unterwegs, und nicht alles klappt beim ersten Versuch.

3. Sicherheitsgurte und deren Integration in die Gesamtstruktur

Die Sicherheitsgurte und ihre Befestigungspunkte waren ein zentraler Aspekt beim Aufbau der Gesamtstruktur meines GT40 MKIV. Gerade bei einem Fahrzeug mit einer so flachen Sitzposition ist die richtige Anbringung der Gurte entscheidend für Sicherheit und Funktionalität.

Für die Planung habe ich mich intensiv mit den Vorgaben der Firma Schroth auseinandergesetzt, die im Bereich Racing sehr detaillierte Informationen bereitstellen. Sie definieren exakt, welche Winkel für die einzelnen Gurtteile einzuhalten sind, welche Mindestlängen vorgeschrieben werden und wie die Befestigung am Rahmen gestaltet sein muss. Diese Vorgaben sind nicht nur sinnvoll, sondern auch absolut notwendig, um die Sicherheit im Fahrzeug zu gewährleisten.

Aufgrund der Sitzposition entschied ich mich für 6-Punkt-Gurte aus dem Formelsport, die speziell an die Körpergröße angepasst werden können. Diese Gurte bieten die nötige Sicherheit und verhindern, dass man bei einem Unfall unter den Beckengurt hindurchrutscht.

Eine besondere Herausforderung war die Befestigung der Schultergurte. Um den vorgeschriebenen Mindestabstand von 90 mm zur Schulter und den korrekten Winkelbereich von 0° bis -20° einzuhalten, musste ich ein spezielles Gurtrohr am Rahmen anbringen. Das war eine nachträgliche Änderung, die notwendig wurde, weil ich die Sitzschale erst nach Fertigstellung des Rahmens konstruiert hatte. Dieser Fehler hat mich auch hier wieder eingeholt und zusätzliche Arbeit verursacht.

Die Befestigung der Schultergurte erfolgt durch Schlaufen, die um das Gurtrohr gelegt werden. Hierbei gibt es klare Vorgaben und passende Zubehörteile. Da das Gurtrohr im Motorraum hinter dem Brandschott liegt, habe ich die Bereiche für die Gurtschlaufen mit 3D-gedruckten Abdeckungen versehen. Diese schützen die Gurte und sind gleichzeitig abschraubbar, um die Zugänglichkeit für Wartungsarbeiten zu gewährleisten. Zusätzlich wird das Rohr durch ein Blech abgedeckt, um es weiter zu sichern sowie Lärm und Hitze aus dem Motor abzuschirmen

Die Beckengurte und Beingurte teilen sich bei Formel 6-Punkt-Gurten die gleichen Befestigungspunkte. Das sorgt dafür, dass das „Durchtauchen“ unter dem Beckengurt verhindert wird. Die Haltepunkte habe ich durch speziell angeschweißte Halterungen am Rahmen realisiert. Auch hier war die exakte Einhaltung der Vorgaben entscheidend.

Dieses Thema hat enorm viel Zeit und Überlegungen in Anspruch genommen. Ohne ausgiebiges Probesitzen war es unmöglich, die optimale Position der Gurte zu ermitteln. Es zeigt sich wieder, dass ein durchdachter Plan und eine frühzeitige Integration der Gurte in die Rahmenkonstruktion von entscheidender Bedeutung gewesen wären. Aber letztendlich bin ich mit der aktuellen Lösung zufrieden und hoffe, dass sie sich bei der ersten Testfahrt bewährt.

Und wiedermal – hinterher ist man immer schlauer….