Die Grundlage: Von der Idee zum digitalen Modell

Für mich stand von Anfang an fest, dass ich das Projekt nur dann wirklich zum Leben erwecken kann, wenn ich zuerst ein möglichst komplettes CAD-Modell aufbaue – bevor ich auch nur einen Schweißpunkt setze. Das war für mich aus zwei ganz klaren Gründen entscheidend:

- Die Komplexität verstehen und Lösungen finden

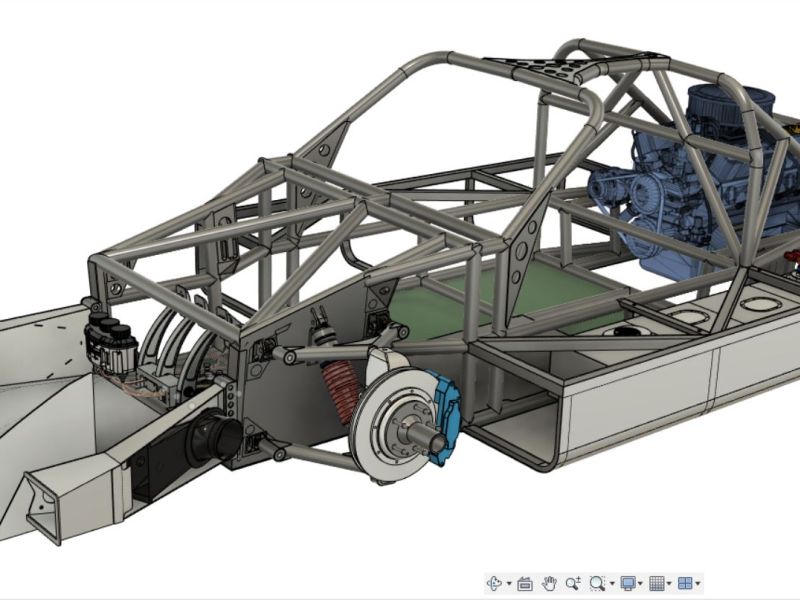

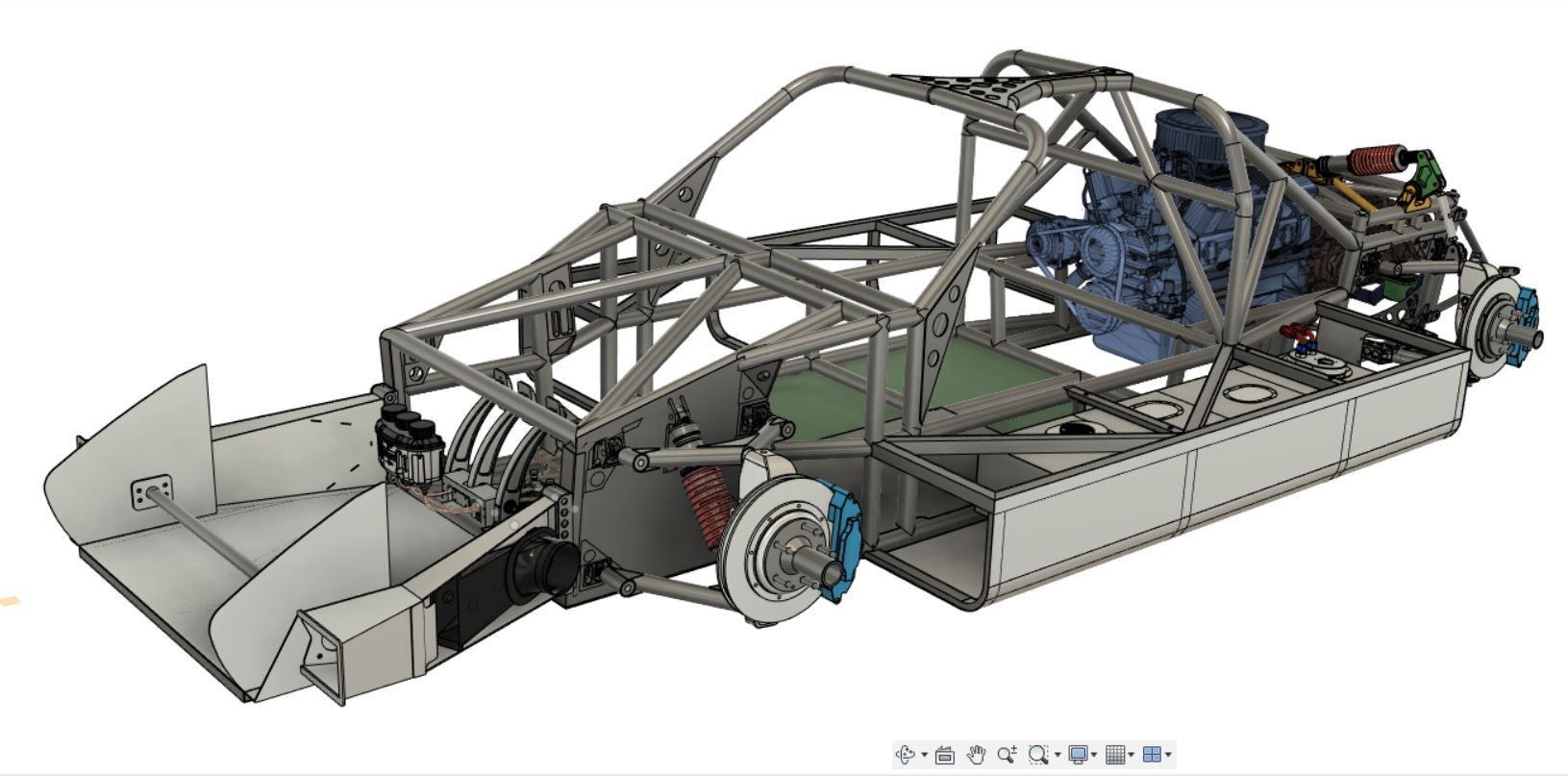

Ein solches Projekt ist unglaublich komplex, und nur durch ein digitales Modell konnte ich wirklich begreifen, wie alles zusammenpasst. Nur so konnte ich Lösungen für all die Probleme entwickeln, die sich zwangsläufig ergeben – ohne später bei Bauteilen festzustellen, dass etwas nicht passt. Natürlich gab es trotzdem Fehler, und zwar nicht wenige – oft durch Unachtsamkeit, fehlendes Wissen oder auch einfach durch meine Ungeduld, die mich manchmal zu schnell voranpreschen ließ. Aber das gehört bei mir Wohl dazu. Nach nun bisher 4 Jahren Bauzeit bin ich da etwas demütiger geworden. - Die Notwendigkeit für effiziente Fertigung

Die meisten Teile des Chassis lassen sich ohne ein CAD-Modell gar nicht effizient fertigen. Ob es nun um CNC-gefräste Teile, Drehteile oder gelaserte Komponenten geht – ohne das digitale Modell würde die Herstellung viel länger dauern und wäre viel fehleranfälliger.

Am Ende ist es für mich nur mit einem CAD-Modell möglich, das Fahrzeug in seiner Gesamtheit zu überblicken und sicherzustellen, dass alles nahtlos ineinandergreift. So kann ich das Auto schon vor Baubeginn in all seinen Details sehen und auch während des Bauens Maße abgreifen usw..

1. Digitalisieren der Maße und Daten (Pläne, Skizzen).

Der Anfang meiner CAD-Arbeit war ganz simpel: Ich begann mit einer 2D-Draufsicht und Seitenansicht, um die Grundabmessungen des Fahrzeugs festzulegen. Dafür griff ich auf alte Dokumente zurück, die Ford bei der Anmeldung zum Rennen in Le Mans eingereicht hatte. Diese beinhalteten grundlegende Maße wie Radstand, Spurweite und die Gesamtfahrzeugabmessungen – also alles, was man für die erste grobe Dimensionierung braucht.

Mit diesen Werten skizzierte ich das Fahrzeug in einer einfachen 2D-Darstellung, um die wichtigsten Maße übersichtlich auf einem einzigen Dokument zu haben. Der Vorteil dieser Herangehensweise war, dass ich gleich einen klaren Überblick bekam, ohne mich sofort in die Komplexität der 3D-Modellierung zu stürzen.

Für diese ersten Schritte verwendete ich TurboCAD, da das Programm eine besonders starke 2D-Funktionalität bietet. Es erlaubte mir, die Maße präzise und schnell zu zeichnen, was für diese grundlegende Phase unerlässlich war. Mit dieser simplen Vorlage konnte ich später alles Weitere aufbauen und die Details Schritt für Schritt weiterentwickeln.

(Eine Übersicht welche Software ich bei der Konstruktion genutzt habe und noch nutze findet Ihr hier in diesem Beitrag)

2. Fehlerquellen und erste Stolpersteine

Mein Problem war ein grundlegendes, das mich erst beim Bauen richtig eingeholt hat. Am Anfang stand eine entscheidende Frage: Konstruiere ich das Auto von außen nach innen oder umgekehrt?

Für mich war diese Frage anfangs eigentlich keine, denn es schien logisch, von außen nach innen zu konstruieren. Warum? Ganz einfach – ich besaß bereits alle nötigen GFK-Karosserieteile, und es war für mich der erste Schritt, diese Teile zu digitalisieren. Mein Freund, der Gerüstbauer ist, hatte mir freundlicherweise einige Gerüstbauteile aus dem Hausbau zur Verfügung gestellt, mit denen ich ein Gestell baute – Danke Lars!

Auf diesem Gestell befestigte ich dann die Karosserieteile und setzte die Frontscheibe ein, um die Teile so gut wie möglich auszurichten.

Dabei stellte ich fest, dass die Bauteile zwar untereinander ausgerichtet werden konnten, jedoch war unklar, ob diese Ausrichtung im Verhältnis zum Chassis tatsächlich stimmte.

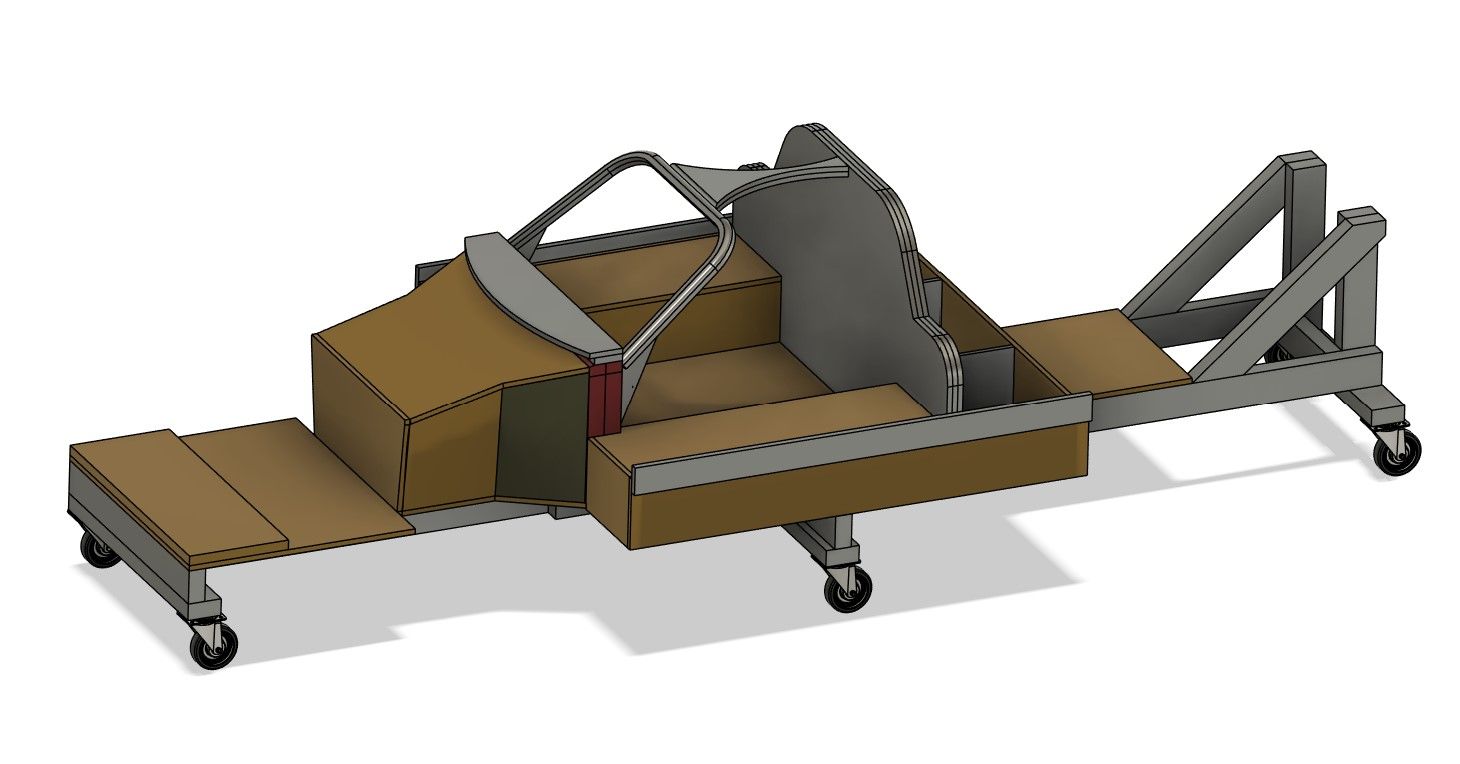

Um dieses Problem zu lösen, habe ich das originale Aluminium-Waben-Sandwich-Chassis aus 19-mm-Spanplatten nachgebaut. Obwohl dies mit erheblichem Mehraufwand und zusätzlichen Kosten verbunden war, hat sich der Einsatz für mich mehr als gelohnt. Ich habe das Holzchassis auf einem stabilen Rahmen aus Holzbalken montiert und mit Rädern versehen, wodurch es mobil wurde. Nach der Demontage des Holzchassis konnte ich das verbleibende Gestell außerdem als praktische Plattform für den weiteren Zusammenbau nutzen.

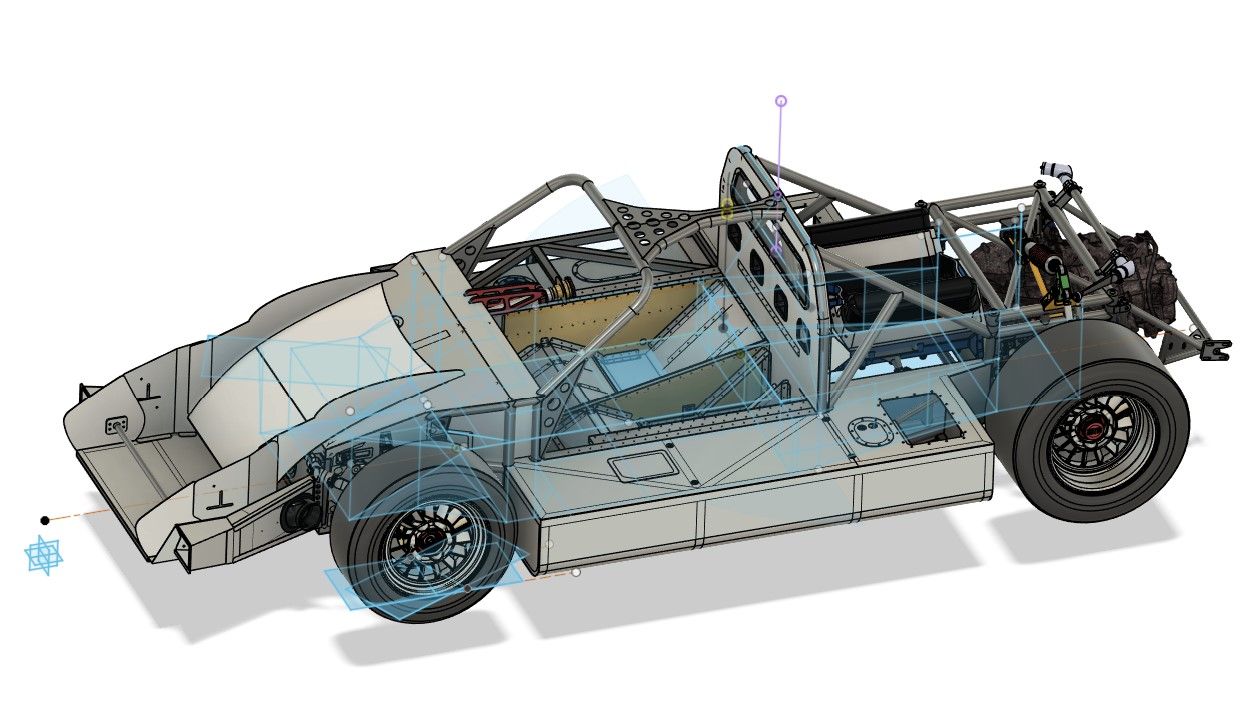

Mit dieser Konstruktion konnte ich die Karosserie scannen und hatte so eine solide Basis. Nachdem ich den Scan grob bearbeitet hatte, konnte ich die Karosserie als Referenz in mein CAD-Modell integrieren. Ich orientierte mich immer daran, dass alles, was ich am Rahmen konstruierte, auch tatsächlich in die Karosserie passen musste.

So weit, so gut – allerdings stellte sich später heraus, dass dieses Vorgehen nicht die beste Entscheidung war. Erst letztes Jahr, als ich mich mit der Lenkung und der Sitzposition befasste, wurde mir klar, dass einige Rohre im Weg standen, ich hatte da ja schon den Rohrrahmen fertig. Deshalb musste ich einen Ausschnitt im Rahmen für das Lenkgetriebe nachträglich anbringen. Aber besonders bei der Konstruktion der Sitze war es eine Herausforderung, passende Positionen und Montagepunkte zu finden, da der Raum durch das vorher festgelegte Karosserie-Layout stark eingeschränkt war. Diese Probleme kosteten mich viel Zeit, die ich im Nachhinein besser hätte investieren können – dazu aber später mehr im entsprechenden Kapitel.

3.Fazit

Heute würde ich andersherum vorgehen: Zuerst die Grundmaße festlegen, dann die Karosserie im CAD platzieren und anschließend die Sitz- und Lenkradpositionen bestimmen. Erst wenn diese Parameter festgelegt sind, würde ich mit der Konstruktion des Rahmens beginnen.

Meine Freunde aus dem Rennsport lachen mich noch immer aus, weil für sie, wäre es von Anfang an selbstverständlich gewesen, so vorzugehen. Naja, hinterher ist man immer schlauer – aber wenn man bedenkt, dass dies mein einzig grober Fehler in den ersten drei Jahren war, gibt mir das irgendwie Hoffnung

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.