Das Kühlsystem des GT40 MKIV: Herausforderungen und Lösungen

Die Planung und Konstruktion des Kühlsystems für meinen Ford GT40 MKIV war eine der komplexeren Aufgaben, denen ich mich gegenüber sah. Der begrenzte Platz im Motorraum, die Anforderungen eines leistungsstarken V8-Mittelmotors und der Wunsch, das originale Erscheinungsbild des Fahrzeugs zu bewahren, stellten besondere Herausforderungen dar.

Positionierung der Kühler und Leitungen

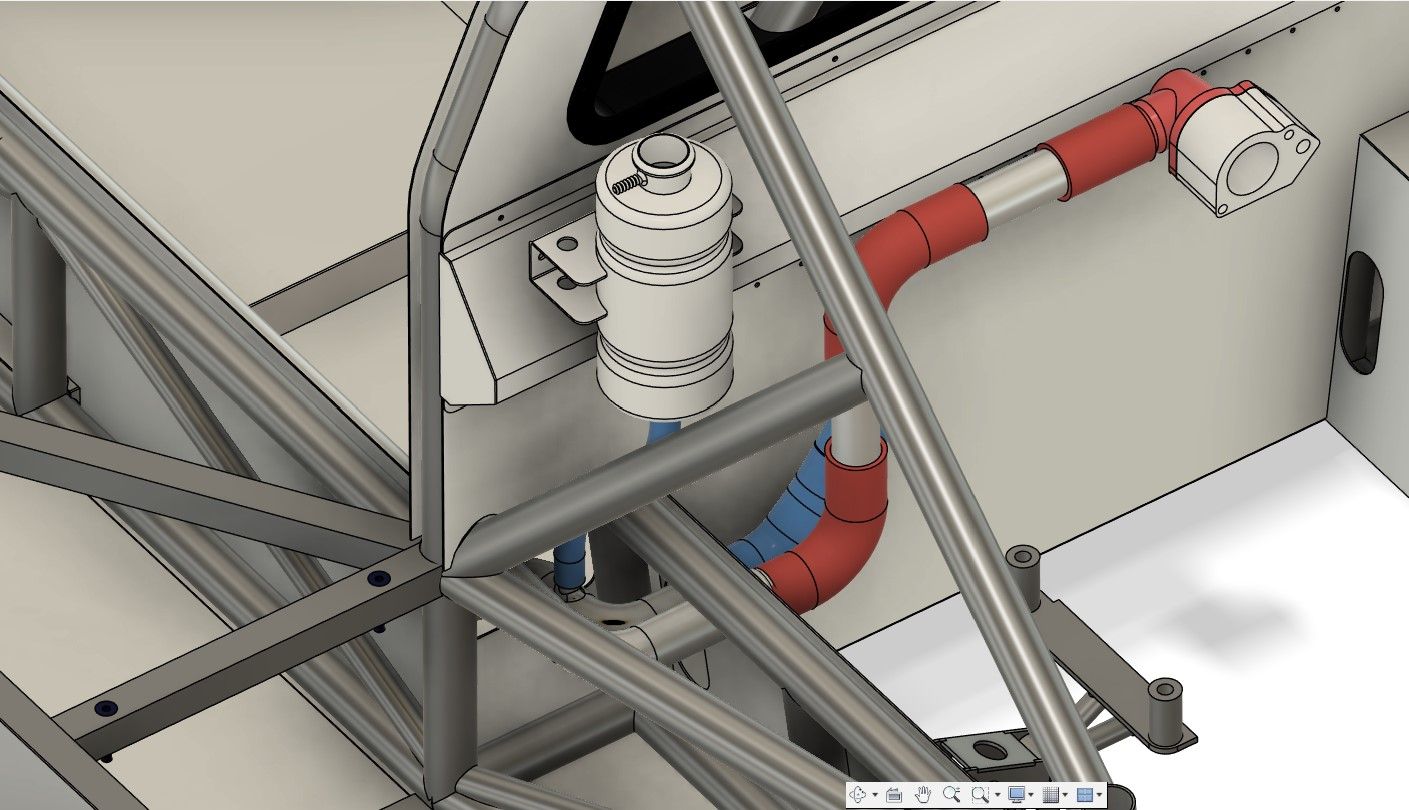

Ein großes Problem beim Design des Kühlsystems war der extrem kleine Motorraum. Eine konventionelle mechanische Wasserpumpe passte schlichtweg nicht. Nach intensiver Recherche entschied ich mich, auf eine elektrische Wasserpumpe umzusteigen. Im Forum wurden dafür zwei Hersteller empfohlen, die Pumpen für hubraumstarke Motoren anbieten: Pierburg (Deutschland) und Davies Craig (Australien).

Beide Hersteller stellten mir freundlicherweise CAD-Daten zur Verfügung, die mir bei der Planung halfen. Zwar hätte ich gerne die Pierburg-Pumpe verwendet, jedoch ließ sie sich nicht strömungsoptimiert in das Gesamtsystem integrieren. Letztlich fiel meine Wahl auf die Davies Craig EWP150, die leistungsstärkste Pumpe des Herstellers, die oft in Verbindung mit US-Motoren genutzt wird. Der technische Support von Davies Craig war dabei besonders hilfreich und unterstützte mich maßgeblich bei der Auslegung des Kühlsystems.

Mit der Pumpe allein war es jedoch nicht getan. Die EWP150 erfordert einen programmierbaren Controller sowie passendes Zubehör zur Integration in das Kühlsystem. Davies Craig bietet hier komplette Einbausätze an, die über verschiedene Händler in Deutschland oder direkt aus Australien bezogen werden können. Ein weiterer Vorteil dieser Lösung ist die Möglichkeit, das Kühlsystem effizient und individuell zu steuern.

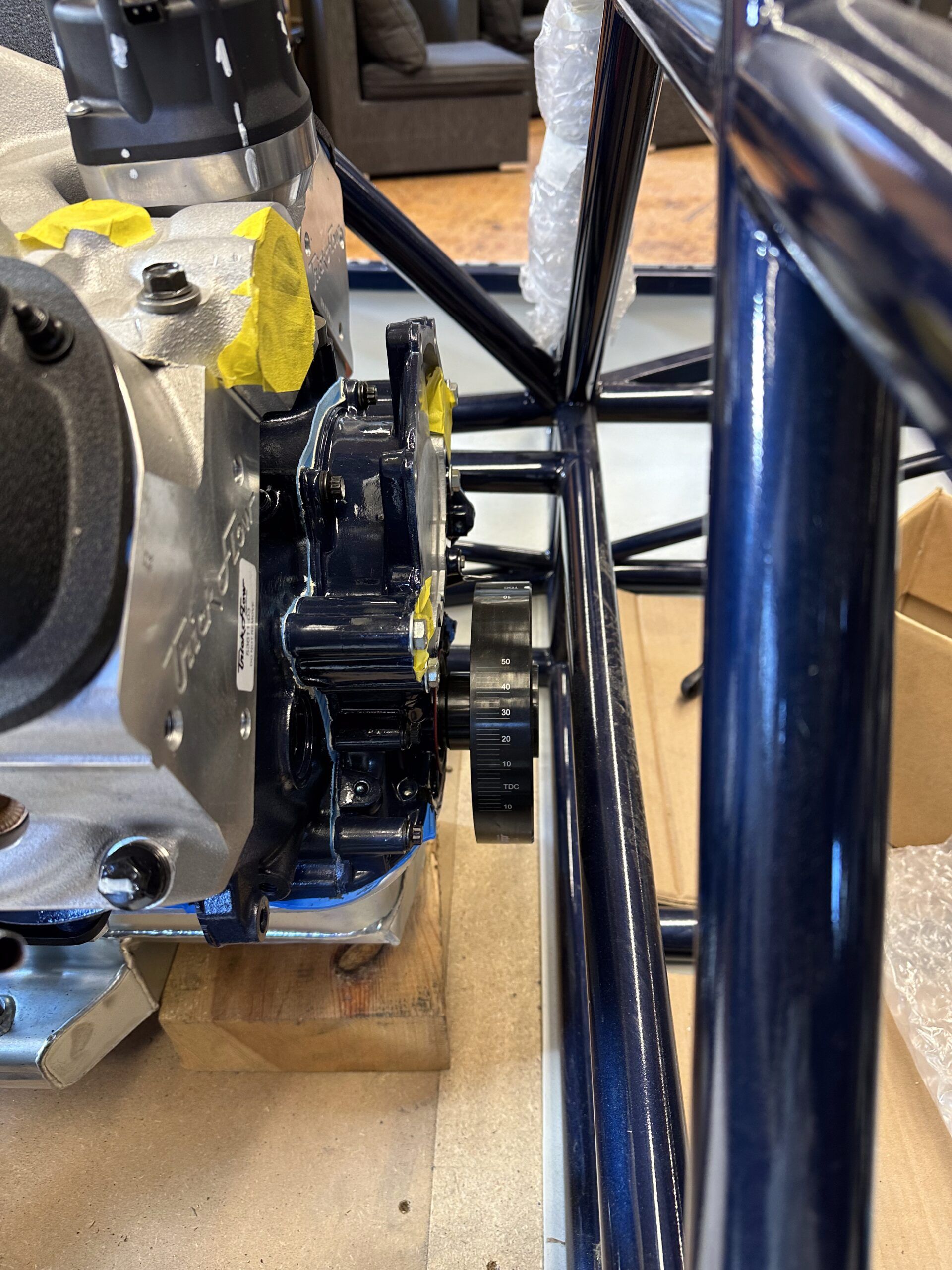

Ein zusätzlicher Baustein ist der Anschluss an den Motor.

Da ich ja keine originale Wasserpumpe einbauen konnte, musste ich mir selbst einen Deckel konstruieren, der anstelle der normalen Wasserpumpe verbaut wird und den Schlauchanschluss an die Rohre zur elektrischen Wasserpumpe herstellt. Auch das wieder eine CNC-Frästeil, das ich mehrmals umkonstruiert habe um die Fräskosten zu drücken.

Herausforderungen bei der Auslegung des Kühlsystems

Bei der Auslegung des Kühlsystems gab es viele Entscheidungen zu treffen:

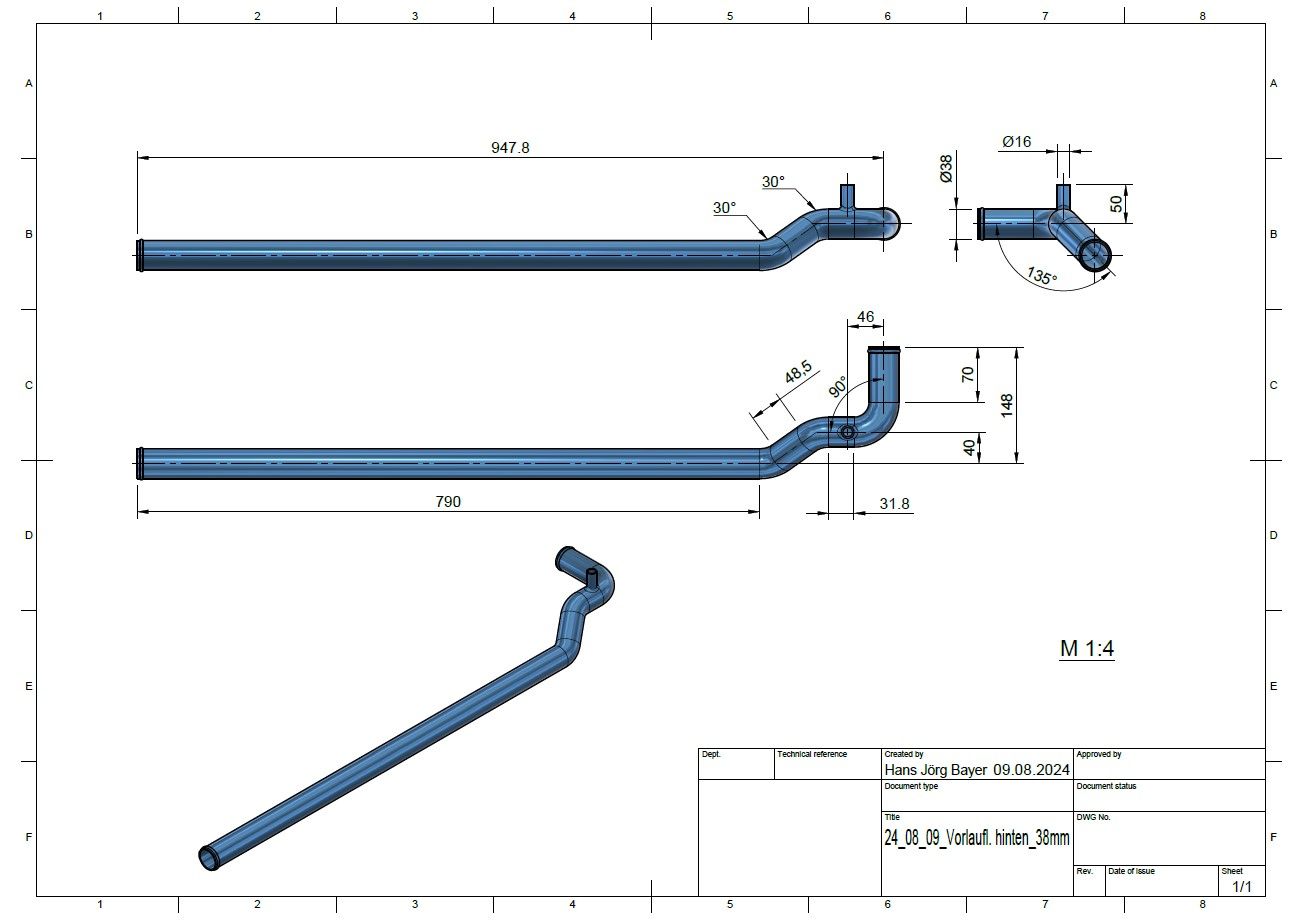

- Durchmesser der Kühlwasserrohre: Diese müssen so bemessen sein, dass sie eine ausreichende Durchflussrate gewährleisten, ohne dabei unnötig viel Platz zu beanspruchen. Ich habe mich für 38mm entschieden, bei 2mm Wandstärke, alles aus Alu.

- Materialwahl: Langlebigkeit und geringes Gewicht waren entscheidende Faktoren bei der Wahl der Alu Rohre.

- Integration einer Heizung: Letztlich entschied ich mich, auf eine Heizung zu verzichten, da es sich um ein reines Rennfahrzeug handelt. Stattdessen plane ich, ein elektrisch beheizbares Gebläse zur Belüftung der Frontscheibe einzubauen. Darüber habe ich mir allerdings noch keine detaillierten Gedanken gemacht.

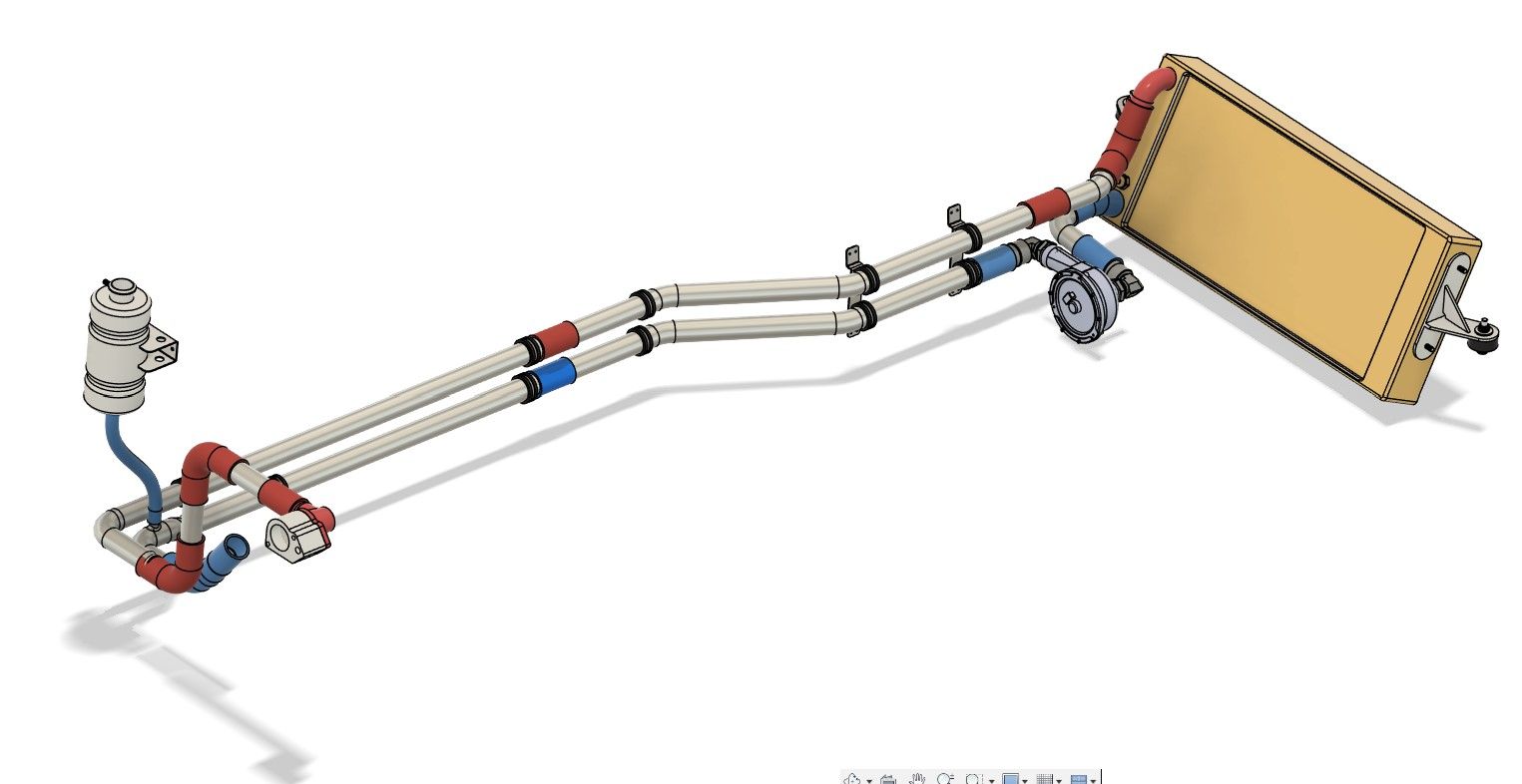

- Positionierung der Wasserpumpe: Hierzu existieren zwei unterschiedliche Meinungen: Einige Experten empfehlen, die Pumpe so nah wie möglich am Kühler zu platzieren, während andere dafür plädieren, sie möglichst nah am Motor anzubringen. Diese Diskussion ist vor allem bei Fahrzeugen mit Mittelmotor relevant, da der Weg vom Kühler zum Motor fast drei Meter beträgt. Nach Rücksprache mit beiden Pumpenherstellern entschied ich mich, der Empfehlung zu folgen, die Pumpe möglichst nah am Kühler zu montieren. Die Begründung: Die Saugleistung der Pumpe ist schwächer als die Druckleistung, weshalb der Ansaugweg so kurz wie möglich gehalten werden sollte. Da ich selbst kein Experte auf diesem Gebiet bin, habe ich die Herstellerempfehlung umgesetzt.

- Verbindungstücke und Schläuche: Es gibt einige Übergabestellen und Richtungsänderungen im Kühlkreislauf. Zunächst habe ich die erhältlichen Bogenstücke aus Silikonschlauch ermittelt, also was sind die Standardwinkel. Ich verwende gerade Silikonschläuche von Viper-Performance, bezogen bei BAT-Motorsport, sowie Bögen in 30°, 60° und 90°. Diese habe ich dann im CAD am projektierten Weg der Kühlerleitungen eingesetzt und dann die erforderlichen kurzen Verbindungen aus geraden und gebogenen Rohrstücken dazu konstruiert. So konnte ich auf aufwendige Spezialschläuche verzichten. Motorsport Doppel-Schlauchschellen runden das Ganze ab.

Meine Philosophie war klar: so einfach wie möglich, so effektiv wie nötig. Ein minimalistisches System ist weniger anfällig für Probleme und bleibt wartungsfreundlich.

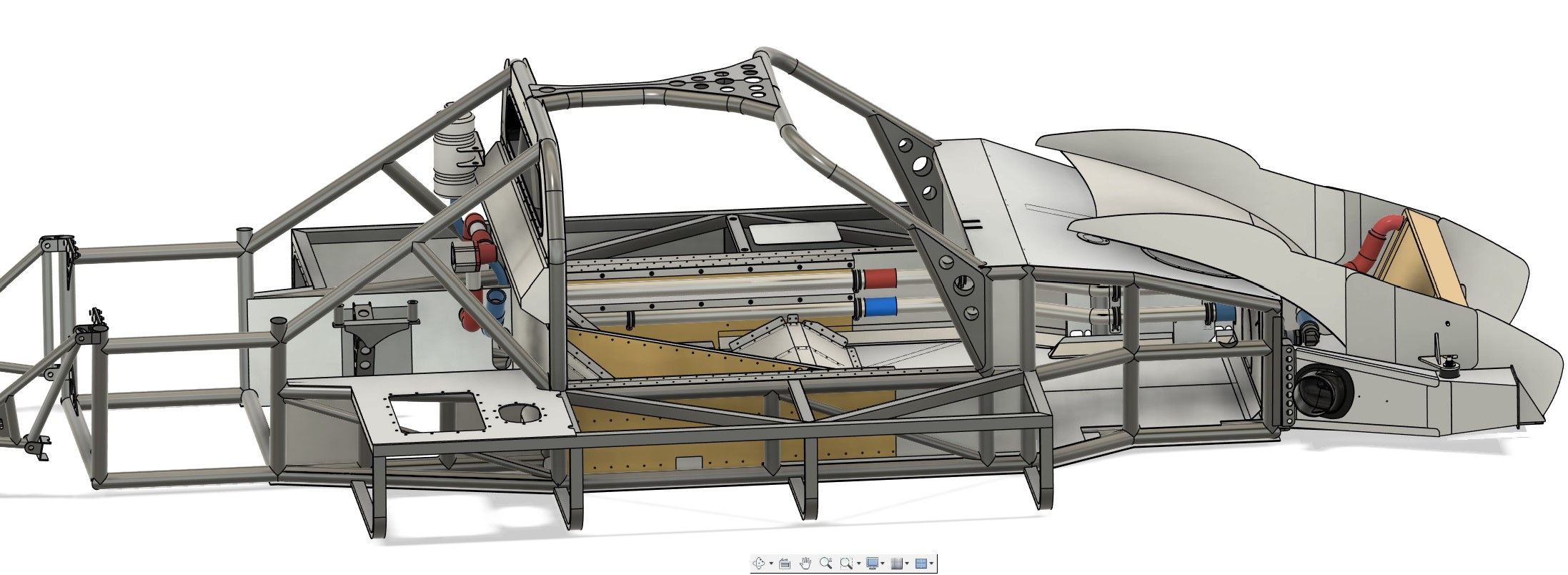

Die charakteristische Kühlerleitung des GT40 MKIV

Eine weitere Besonderheit aller GT40-Modelle sind die langen Kühlwasserleitungen, die vom Motorraum bis zum Frontkühler verlaufen. Beim GT40 MKIV ziehen sie sich an der linken Innenraumseitenwand entlang und sind ein markantes Merkmal des Designs. Ich wollte diese ikonische Optik unbedingt bewahren.

Da die Rohre mehrere Biegungen aufweisen, habe ich sie geteilt ausgeführt, um sie bei Problemen demontieren zu können. Deshalb mussten die Bleche des Beifahrersitzes schraubbar ausgeführt werden, um beim fertigen Auto noch an die Leitungen zu gelangen. Ein Großteil der Rohre verläuft innerhalb der Seitenwand des Beifahrersitzes, was einen komplizierten Aufbau des Sitzes bedingte. Nach hinten zum Motorraum wird der verfügbare Platz dadurch extrem eng.

Herausfordernd war es auch, einen bezahlbaren Hersteller für die Rohre und den Kühler zu finden, der solche komplexen Teile herstellen kann. Fündig wurde ich in England bei Concept Racing. Die dortige Konstrukteurin Clare war super nett und hilfsbereit. Ich habe ihnen genaue 2D-Zeichnungen und 3D-Modelle geschickt und absolut genau passende Teile erhalten. Bei einem Rohr war jedoch ein kleines Video nötig, das ich im CAD erstellt habe, um zu zeigen, wie es gebogen und geschweißt werden muss. Dieser 10-Sekunden-Film hat langwierige Fehler vermieden – ein Hoch auf die Möglichkeiten in Fusion 360!

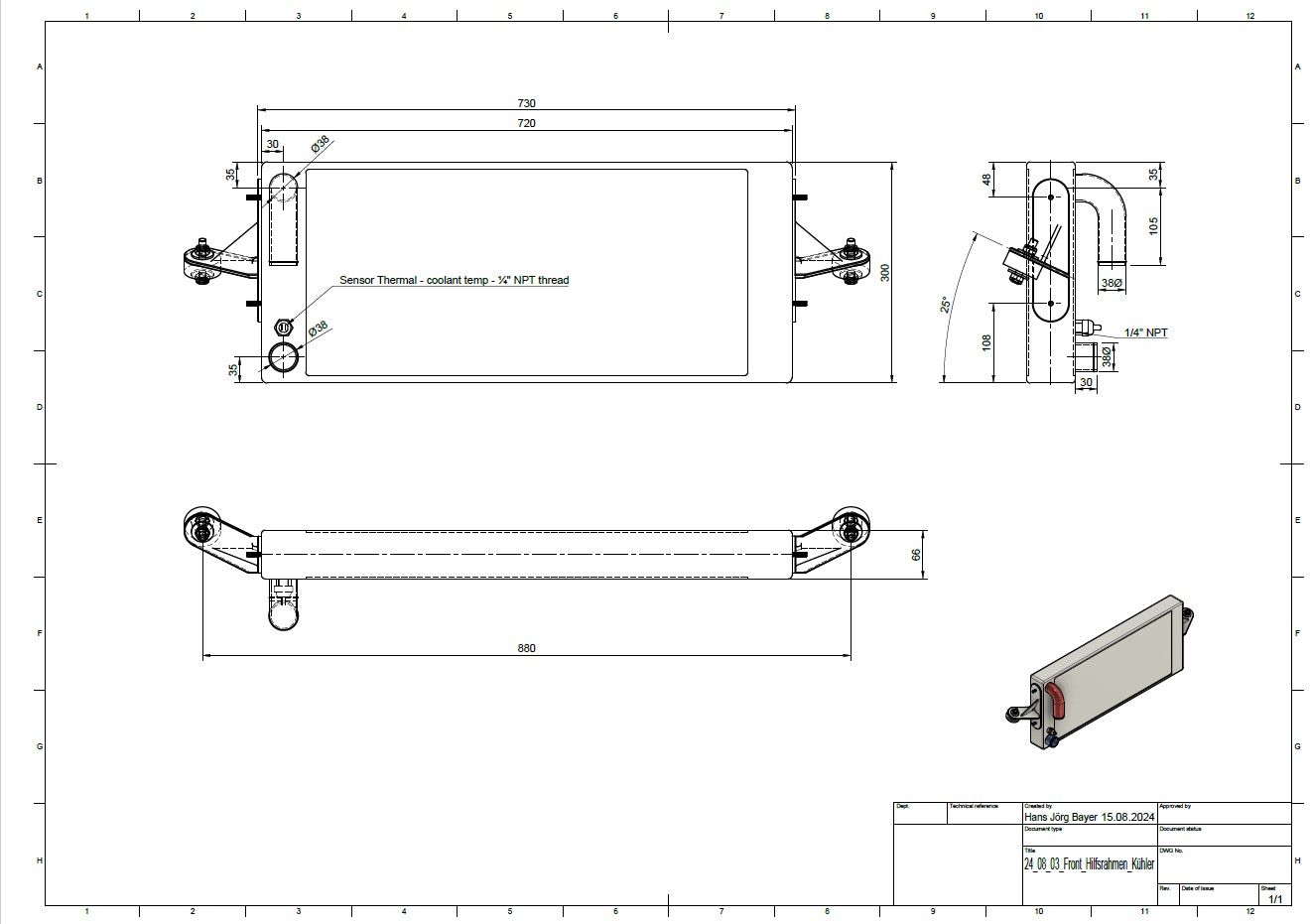

Die Wahl des Kühlers

Auch bei der Auswahl des Kühlers habe ich mich auf die Expertise von Concept Racing verlassen. Die Länge und Breite des Kühlers mussten den begrenzten Platz im Fahrzeug optimal ausnutzen, ohne dabei die Effizienz zu beeinträchtigen. Zusätzlich spielte die Dicke des Kühlers eine entscheidende Rolle. Während der originale Kühler fast 100 mm dick war, ermöglichen moderne Hochleistungsnetze heute eine vergleichbare Kühlleistung mit deutlich geringeren Abmessungen. Deshalb habe ich mich für eine Dicke von 60 mm entschieden, was sowohl Gewicht spart als auch die Luftführung verbessert.

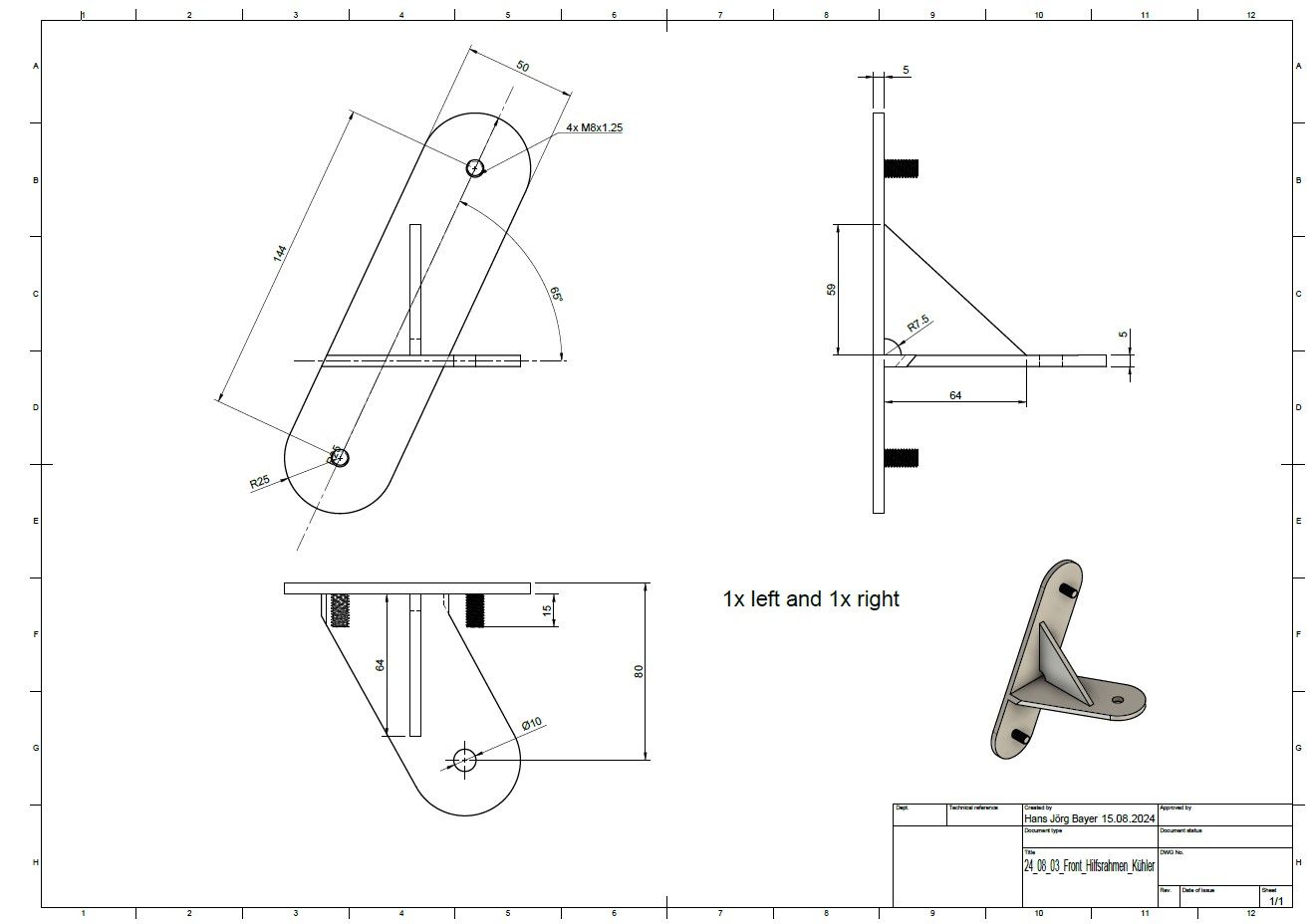

Die Konstruktionsdetails wie die Position der Anschlüsse, die Befestigung des Kühlers, Gewinde für Temperaturgeber der elektrischen Wasserpumpe usw. wurden genau abgestimmt.

Schwierig war auch die Auslegung der Luftleitbleche zum Kühler, da ein Teil fest am Rahmen ist und der andere Teil an der schwenkbaren Motorhaube befestigt wird. Auch hier musste ich wieder einige Konstruktionsvarianten ausprobieren, um zu einem hoffentlich guten Endergebnis zu kommen.

Fazit ?

Ein wirkliches Fazit zu diesem Thema kann ich im Moment noch nicht treffen, da ich erstens noch nicht alle Teile wie z.B. die Wasserpumpe angeschafft habe und zweitens die Teile die ich schon habe, noch nicht alle verbaut sind.

Ich werde dann später darüber Berichten, ob ich alles richtig gemacht habe….

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.