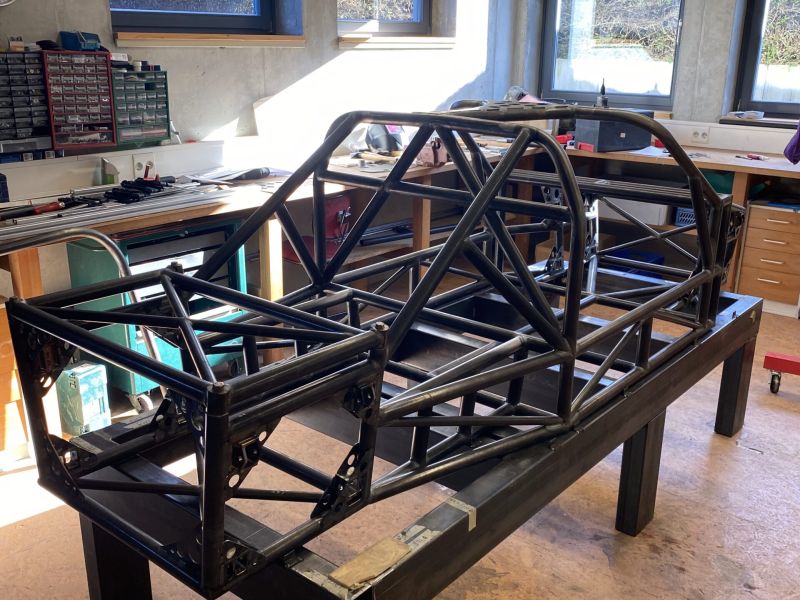

Das Chassis im Detail: Konstruktion und Dimensionierung

Ein Chassis ist nicht nur die Basis eines Fahrzeugs, sondern war für mich der Schlüssel zur Verbindung von Tradition und Innovation. Bei der Nachbildung dieses legendären Rennwagens war es mein Ziel, die technischen Dimensionen und das Erscheinungsbild des Originals einzufangen, während ich moderne Fertigungsmethoden und Materialien nutzte, um die Konstruktion zeitgemäßen Ansprüchen anzupassen.

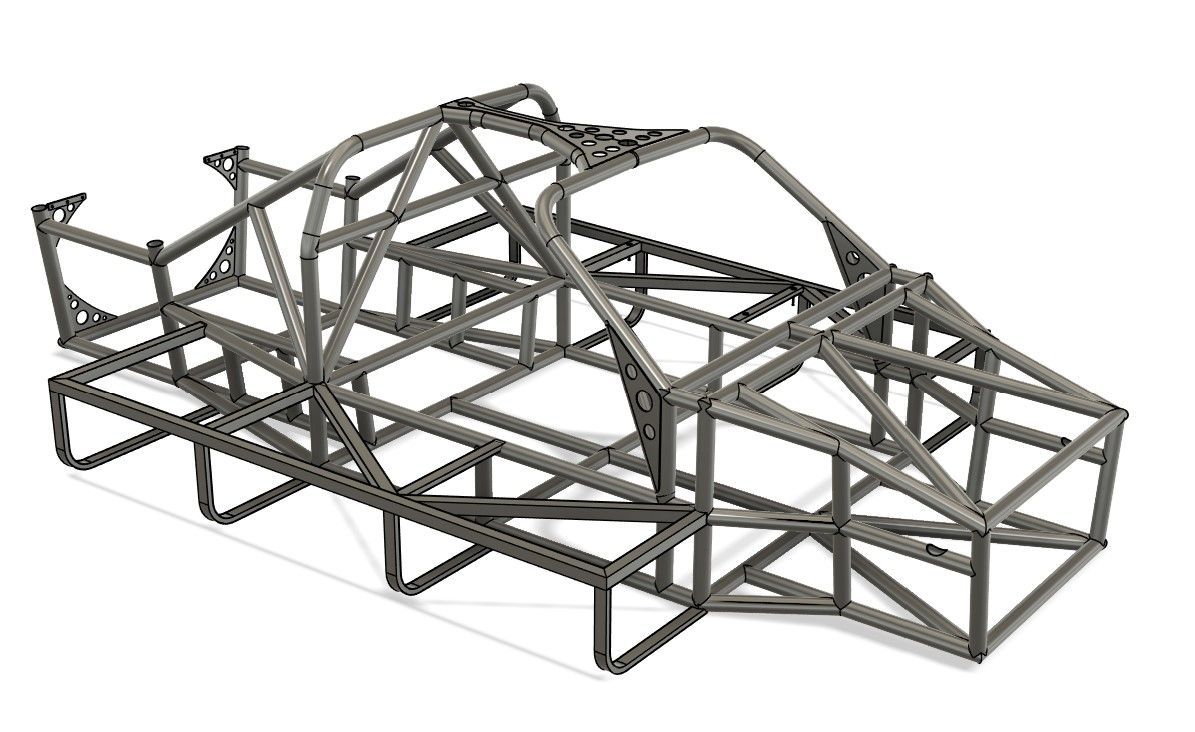

- Erstellung des Gitterrohrrahmens im CAD – Welche Methoden gibt es?

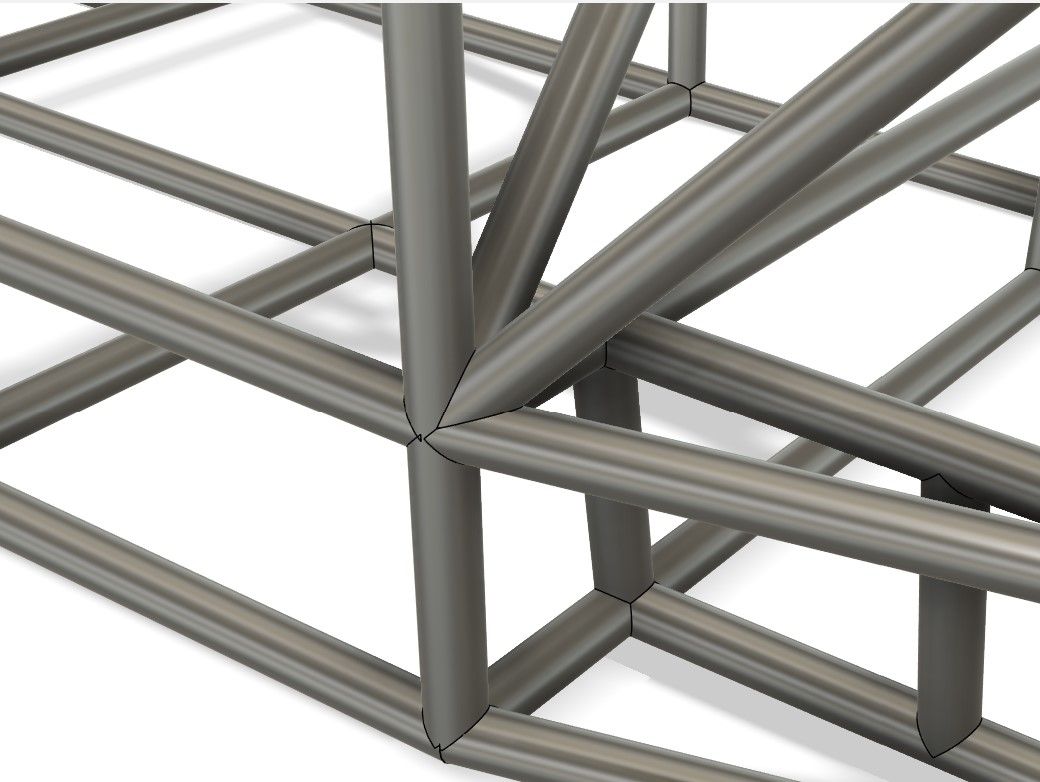

Die Konstruktion eines Gitterrohrrahmens im CAD kann auf verschiedene Arten erfolgen, die jeweils Vor- und Nachteile mit sich bringen. Drei gängige Ansätze habe ich dabei untersucht:

Modellierung mit zylindrischen Volumenkörpern:

Hierbei werden die Rohre direkt als zylindrische Körper modelliert und zu einem Rahmen zusammengefügt. Diese Methode ist einfach und direkt, stößt jedoch bei komplexeren Konstruktionen schnell an ihre Grenzen, da Anpassungen zeitaufwändig und wenig flexibel sind.

Modellierung mit Linien und Extrusion:

Eine beliebte Methode ist es, das Modell zunächst mit Linien im 3D-Raum aufzubauen, die die Mittellinien der Rohre darstellen. Entlang dieser Linien werden dann Kreise mit dem gewünschten Rohrquerschnitt extrudiert, um die Rohre zu erzeugen. Die einzelnen Körper werden anschließend mit booleschen Operationen aneinander angepasst.

Nutzung spezieller Rohrbiege-Module im CAD:

Moderne CAD-Programme bieten häufig Module, die speziell für Rohrkonstruktionen entwickelt wurden. Diese erleichtern die Erstellung komplexer Biegungen und Verbindungen, sind jedoch oft anwendungs- oder branchenspezifisch und erfordern eine gewisse Einarbeitung.

Ich habe mich für die zweite Methode entschieden, da sie mit TurboCAD, das ich für die ersten Entwürfe des Rahmens verwendet habe, am einfachsten umzusetzen war. Diese Methode gab mir die nötige Kontrolle über die Geometrie, während sie gleichzeitig flexibel genug für Anpassungen blieb.

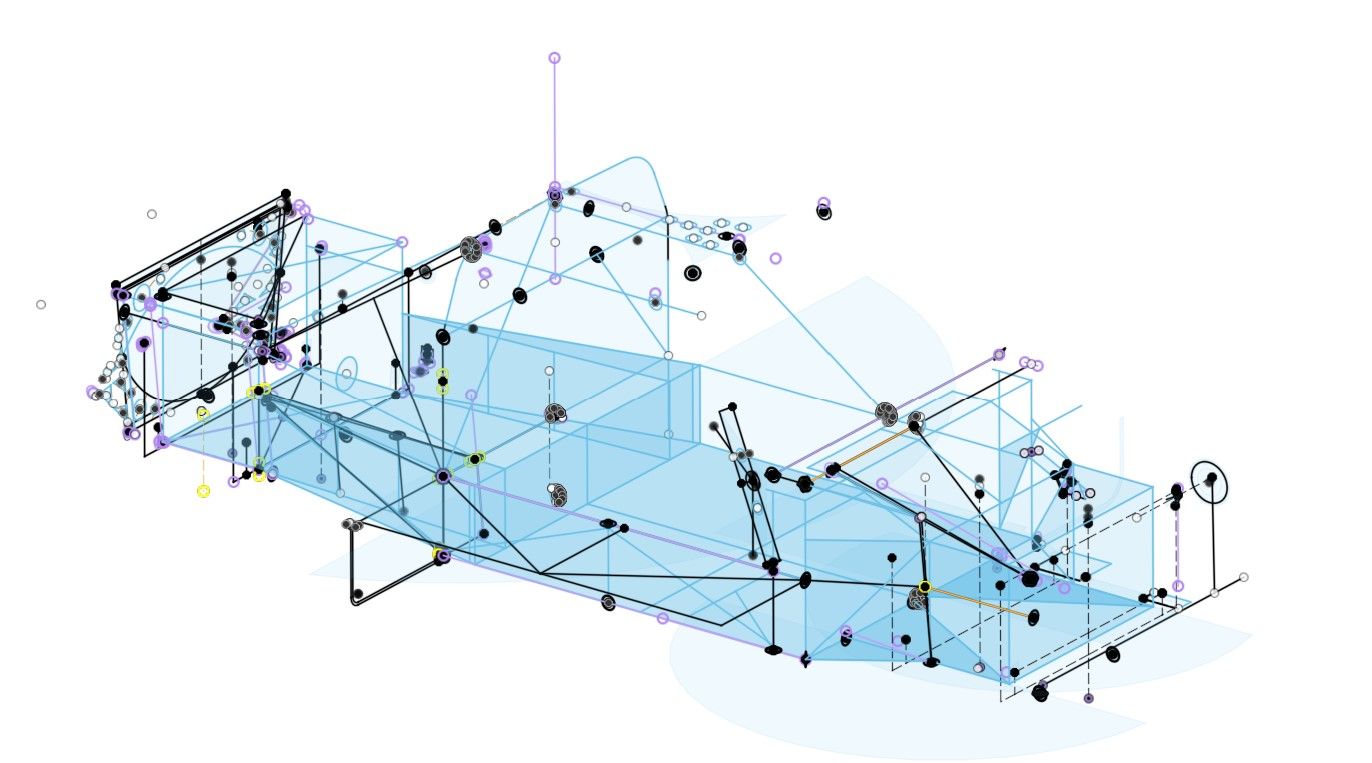

Später bin ich aufgrund der Anforderungen an Simulationen zu Fusion360 gewechselt und habe auch dort bei dieser Vorgehensweise geblieben. Fusion360 bot mir die Möglichkeit, die Querschnitte der Rohre in Listen zu organisieren. Dadurch war es theoretisch möglich, Änderungen an Rohrdurchmessern effizient durchzuführen – eine wertvolle Funktion, wenn man während der Simulation verschiedene Varianten ausprobieren möchte.

In der Praxis stellte sich jedoch heraus, dass diese Methode schnell sehr komplex wird. Änderungen am Rohrdurchmesser beeinflussen beispielsweise auch die Verbindungsstellen an den Knotenpunkten. Ich habe es damals nicht geschafft, den Rahmen vollständig parametrisch abzubilden und somit Varianten zu erzeugen. Das lag vermutlich an meinen zu diesem Zeitpunkt noch begrenzten Kenntnissen in Fusion360.

Wenn jemand weiß, wie man diese Herausforderung elegant löst, würde ich es wirklich gerne lernen! - Dimensionierung der Rohre und Materialwahl basierend auf Simulationen

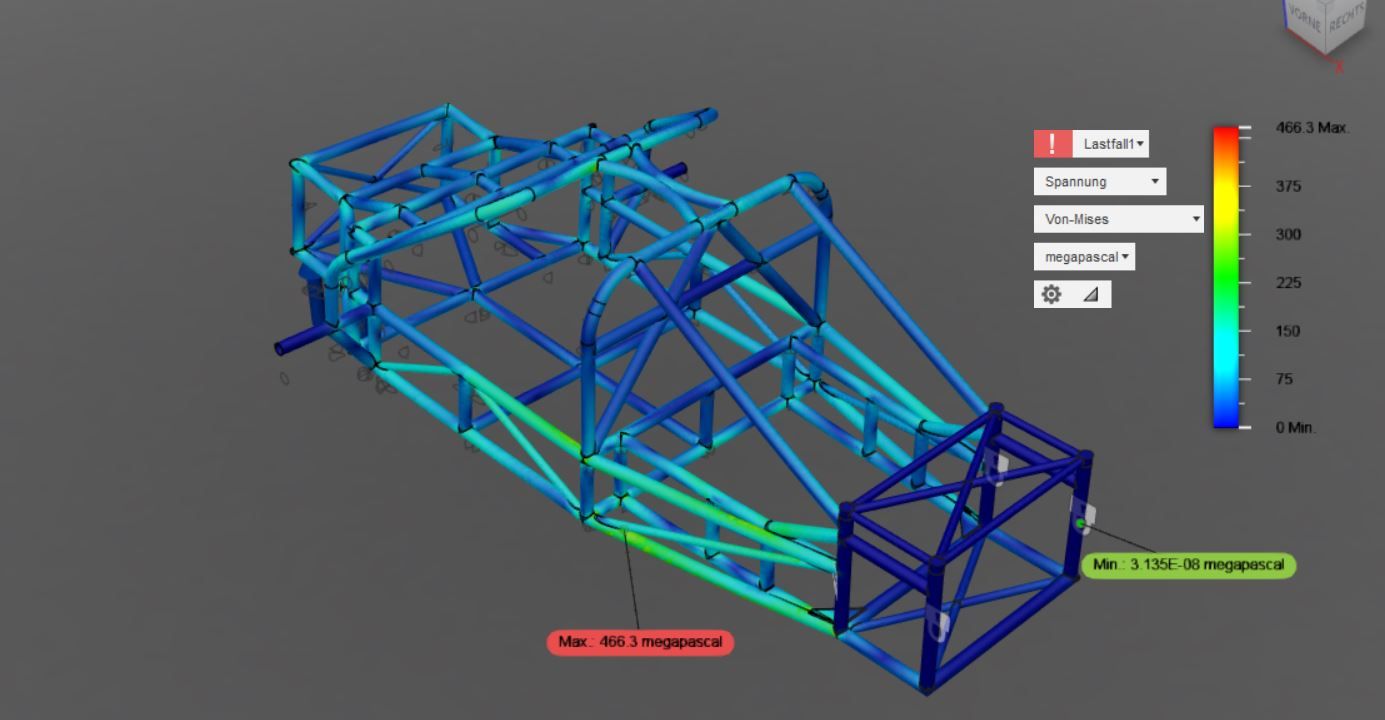

Fusion360 bietet ein leistungsstarkes Simulationsmodul, das eine vergleichsweise einfache Durchführung von FEM-Berechnungen ermöglicht. Doch wie so oft steckt der Teufel im Detail, und gerade bei der Dimensionierung eines Gitterrohrrahmens musste ich zahlreiche Herausforderungen meistern.

Die schwierigsten Fragen waren für mich:

- Fixpunkte am Rahmen: Wo genau sollen diese definiert werden, um realistische Bedingungen zu simulieren?

- Angriffspunkt und Höhe der Last: Wie hoch ist die Belastung tatsächlich, etwa wenn man mit 100 km/h über einen Curb fährt? Solche Lasten lassen sich nur schwer abschätzen, wenn keine gemessenen Werte vorliegen.

- Netzfeinheit der Simulation: Wie fein muss das FEM-Netz sein, um präzise Ergebnisse zu liefern, ohne die Rechenzeiten unnötig in die Höhe zu treiben?

- Sicherheitsfaktor: Welcher Faktor ist sinnvoll, um realistische Reserven einzukalkulieren?

Ein zusätzliches Problem ergab sich aus der Geometrie meiner Rohre: An den Knotenpunkten laufen sie spitz zu – im CAD oft schärfer, als es in der Realität möglich ist. An diesen Stellen entstehen sogenannte „Hotspots“, also Bereiche mit extremen Spannungsspitzen. Doch sind diese realistisch oder ein Artefakt der Simulation?

Ohne externe Hilfe hätte ich diese Herausforderungen nicht bewältigen können. Glücklicherweise hatte ich Zugriff auf ein wertvolles Netzwerk:

- Ein Stahlbaustatiker, der zugleich ein Kunde von mir war, führte mich in die Grundlagen Statik ein. Das half mir, die ersten Stolpersteine zu überwinden.

- Andy Köhler vom Motopark in Oschersleben war jedoch meine wichtigste Unterstützung. Als Technischer Direktor eines erfolgreichen Rennteams im Formelsport und der GT3-Klasse verfügt Andy über ein unschätzbares Wissen. Dank seiner Erfahrung im Fahrzeugbau und der Nutzung von Sensoren zur Messung von Belastungsspitzen auf der Rennstrecke konnte ich meine Simulationen deutlich realistischer gestalten.

Eine wichtige Erkenntnis, die ich durch diese Zusammenarbeit gewonnen habe:

Simulationen sind nur so gut wie die zugrunde liegenden Annahmen.

Wenn diese falsch sind, sind die Ergebnisse nichts weiter als bunte Bilder ohne praktischen Wert. Besonders die Erfahrung eines Ingenieurs, der unzählige Stunden auf der Rennstrecke verbracht hat, ist durch Software allein nicht zu ersetzen.

Ich kann daher nur empfehlen, solche Simulationen von Profis durchführen zu lassen, wenn man kein entsprechendes Netzwerk hat. Es ist gut investiertes Geld, denn die Einarbeitung in dieses Thema ist äußerst zeitaufwändig. Zudem ist es schwierig, verlässliche Informationen zu finden, da vieles im Rennsport streng gehütetes Know-how ist.

Vorsicht vor gefährlichem Halbwissen: In Internetforen kursieren oft unrealistische Ratschläge. Diejenigen, die sich wirklich auskennen, äußern sich selten öffentlich. Realistische Belastungsdaten werden fast nie geteilt, da sie ein wesentlicher Bestandteil des Ingenieurs-Know-hows sind.

Zusammenfassend lässt sich sagen: Ohne erfahrene Unterstützung wären meine Simulationen weder realistisch noch umsetzbar gewesen. Software allein reicht nicht – das Zusammenspiel aus technischer Expertise und praktischer Erfahrung macht den Unterschied

3. Die Wahl des Rohrquerschnitts – ein Kompromiss aus Stabilität und Herstellbarkeit

Während der Entwicklung des Rahmens und den ersten Simulationen entschied ich mich dazu, die zunächst geplanten quadratischen Rohre im strukturell hochbelasteten Bereich der Zelle durch solche mit rundem Querschnitt zu ersetzen. Diese Änderung hatte mehrere Gründe: Runde Rohre sind bei gleicher Materialstärke in alle Richtungen stabiler und bieten gerade bei der Energieaufnahme bei einem Unfall deutliche Vorteile.

Doch diese Entscheidung brachte neue Herausforderungen mit sich:

Als ich die ersten CAD-Bilder meines Rahmens im Forum GT40s.com zeigte, wies mich ein erfahrener Forumsnutzer direkt auf die deutlich höhere Komplexität beim Bau eines Rahmens aus runden Rohren hin. Anders als bei rechteckigen oder quadratischen Rohren, die man recht einfach selbst zuschneiden und anpassen kann, verlaufen runde Rohre an den Übergängen bis zur Mitte des jeweils anderen Rohrs. Dadurch entstehen komplexe Knotenpunkte, besonders wenn mehrere Rohre aufeinandertreffen. Diese sind zwar stabiler, aber auch schwieriger zu fertigen.

Zunächst tat ich diesen Hinweis etwas leichtfertig ab, da ich ohnehin plante, die Rohre mittels CNC-Laser zuschneiden zu lassen. Doch im weiteren Verlauf der Arbeit stieß ich auf ein weiteres Problem:

Die Beplankung der Rohre mit Alublech

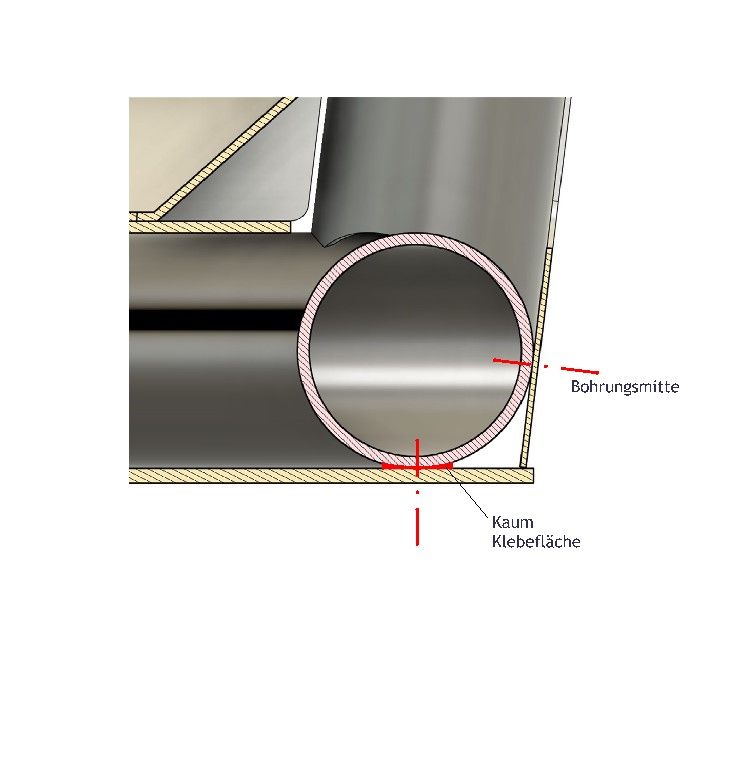

Die Befestigung der Alubleche an runden Rohren erwies sich als unerwartet herausfordernd. Zum einen ist die Klebefläche bei runden Rohren kleiner als bei quadratischen. Zum anderen bringt das Vernieten zusätzliche Schwierigkeiten mit sich:

- Präzision beim Bohren: Der Bohrer muss exakt die höchste Stelle des Rohrs treffen, um ein Abrutschen zu vermeiden. Vor allem an schwer zugänglichen Stellen war dies oft eine echte Geduldsprobe und der Bohrer bricht schnell – nicht lustig wenn die Spitze tief im Rohr steckt.

- Probleme beim Verrutschen: Das verwendete 25CrMo4-Rohr ist wesentlich härter als das Alublech, was dazu führte, dass ein verrutschender Bohrer schnell ein ovales und damit unbrauchbares Loch im Alublech hinterließ.

Schon während der Konstruktion entschied ich mich dazu, für die Seitenkästen, in denen die Tanks untergebracht sind, rechteckige Rohre zu verwenden. Diese Bereiche hängen statisch betrachtet nur außen am Rahmen und sind im normalen Fahrbetrieb kaum belastet. Hier lag der Fokus von Anfang an auf der passiven Sicherheit im Falle eines Unfalls – ein Thema, das ich an anderer Stelle ausführlicher behandeln werde.

Würde ich meinen Rahmen wieder so bauen?

Definitiv. Trotz der Schwierigkeiten bei der Herstellung war der Wechsel zu runden Rohren im zentralen Bereich der Zelle die richtige Entscheidung. Heute würde ich jedoch von Anfang an die Herausforderungen realistischer einschätzen und gezielter planen. Der Zugewinn an Stabilität und Sicherheit ist den Mehraufwand auf jeden Fall wert

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.